Söker PCB design i Chennai?

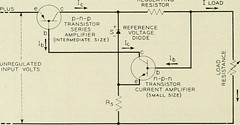

Ett tryckt kretskort eller PCB, används för att mekaniskt stödja och elektriskt ansluta elektroniska komponenter med användning av ledande vägar, spår eller signal spår etsade från koppar ark lamineras på ett icke-ledande substrat. Det är också kallad foliekort (PWB) eller etsade ledningskortet. Kretskort används i nästan alla men det enklaste kommersiellt producerade elektroniska apparater.

Ett kretskort fyllt med elektroniska komponenter kallas en tryckt kretsenhet (PCA), kretskortsenhet eller kretskortsenhet (PCBA). I informell användning används termen ”PCB” både för nakna och monterade kort, sammanhanget klargör innebörden.

Kretsegenskaperna hos PCB

Varje spår består av en platt, smala delen av kopparfolie som återstår efter etsning. Motståndet, bestäms av bredd och tjocklek, av spåren måste vara tillräckligt låg för den aktuella ledaren kommer att bära. Ström- och jordspår kan behöva vara större än signalspår. I en flerskiktad skiva en hela lagret kan vara mestadels fast koppar för att fungera som ett jordplan för skärmande och kraftåter.

För mikrovågskretsar, kan transmissionsledningar läggas ut i form av stripline och mikro med noggrant kontrollerade dimensioner för att säkerställa en enhetlig impedans. I radiofrekvens och snabb omkopplingskretsarna i induktans och kapacitans av kretskortet ledare blir viktiga kretselement, vanligtvis oönskade; men de kan användas som en avsiktlig del av kretsen design, vilket undanröjer behovet av ytterligare diskreta komponenter.

Tryckt kretskort

När kretskortet (PCB) har slutförts måste elektroniska komponenter anslutas för att bilda en funktionell kretskortsenhet, eller PCA (ibland kallad PCBA för kretskortsenhet). I genomgående hålkonstruktion sätts komponentkablar in i hål. I ytmonterad konstruktion placeras komponenterna på dynor eller landar på PCB: s yttre ytor. I båda typerna av konstruktion fästs komponentkablarna elektriskt och mekaniskt på kortet med ett smält metalllöd.

Det finns en mängd olika lödningstekniker används för att fästa komponenterna till en PCB. Högvolymproduktion görs vanligen med SMT placering maskin och bulk våglödning eller reflow ugnar, men skickliga tekniker kan löda mycket små delar (till exempel 0201 paket som är 0.02 i. Genom 0.01 in.) För hand under ett mikroskop, med hjälp av pincett och en fin spets lödkolv för små volymer prototyper. Vissa delar kan vara extremt svårt att löda för hand, såsom BGA-förpackningarna.

Ofta genomgående hål och ytmonterad konstruktion måste kombineras i en enda enhet, eftersom vissa nödvändiga komponenter finns endast i ytmonterade paket, medan andra finns endast i genomgående hål paket. En annan anledning att använda båda metoderna är att genomgående hål montering kan ge behövs styrka för komponenter som kan uthärda fysisk stress, medan komponenter som förväntas gå orörda tar upp mindre plats med hjälp av yta-mount-tekniker.

Efter det att kortet har befolkat det kan testas i en mängd olika sätt:

Medan strömmen av okulärbesiktning, automatiserad optisk inspektion. JEDEC riktlinjer för PCB komponentplacering, lödning och inspektion används ofta för att upprätthålla kvalitetskontroll i detta skede av PCB tillverkning.

Medan strömmen är avstängd, analys analog signatur, avstängning testning.

Medan strömmen är på, in-circuit test där fysiska mätningar (dvs spänning, frekvens) som kan göras.

När strömmen är på, funktionstest, bara kontrollera om PCB gör vad det hade utformats för att göra.

För att underlätta dessa tester, kan PCB utformas med extra kuddar för att göra tillfälliga anslutningar. Ibland kan dessa dynor måste isoleras med motstånd. Den in-circuit-test kan också utöva boundary scan testfunktioner i vissa komponenter. In-circuit testsystem också kan användas för att programmera icke-flyktiga minneskomponenter på tavlan.

I gränsavsökning tester, provkretsar integreras i olika kretsar på brädet bilda tillfälliga anslutningar mellan kretskortet spår att testa att IC är monterade korrekt. Boundary scan tester kräver att alla IC till ett standardtest konfigurationsproceduren, det vanligaste är den Joint Test Action Group (JTAG) standard testas användning. JTAG-test arkitekturen ger en möjlighet att testa förbindningar mellan integrerade kretsar på ett bräde utan att använda fysiska testproberna. JTAG verktygsleverantörer tillhandahålla olika typer av stimulans och sofistikerade algoritmer, inte bara för att upptäcka de misslyckas nät, men också för att isolera fel till specifika nät, enheter och stift.

När skivor missar testet, kan tekniker desolder och ersätta felaktiga komponenter, en uppgift som kallas omarbetningar.

Designa

Generering av tryckta kretskort var ursprungligen en helt manuell process som gjordes på klara mylarark i en skala av vanligtvis 2 eller 4 gånger önskad storlek. Det schematiska diagrammet konverterades först till en layout av komponentstiftskuddar, sedan dirigerades spår för att tillhandahålla de nödvändiga sammankopplingarna. Förtryckta icke-reproducerande mylar-galler som hjälpte till layout och gnidning av torra överföringar av vanliga arrangemang av kretselement (dynor, kontaktfingrar, integrerade kretsprofiler och så vidare) hjälpte till att standardisera layouten. Spår mellan enheter gjordes med självhäftande tejp. Den färdiga layouten "konstverk" reproducerades sedan fotografiskt på motståndsskikten på de blankbelagda kopparklädda brädorna.

Modern praxis är mindre arbetskrävande eftersom datorer automatiskt kan utföra många av layoutsteg. Den allmänna progression för en kommersiell tryckt kretskort design skulle innefatta:

Schematisk fånga genom ett elektroniskt verktyg automatiserad konstruktion.

Kort dimensioner och mall beslutas baserat på behov kretsar och fallet med att bestämma den fasta komponenter och kylare vid behov.

Beslutar stapel lager av PCB: n. 1 att 12 lager eller mer beroende på design komplexitet. Markplanet och effektplanet bestäms. Signal plan där signaler dirigeras är i toppskiktet samt interna skikt.

Linjeimpedans bestämningen med dielektriska skikttjocklek, routing koppartjocklek och spårbredd. Trace separation tas även hänsyn till i händelse av differentiella signaler. Microstrip, stripline eller dubbla stripline kan användas för att dirigera signaler.

Placering av komponenterna. Termiska överväganden och geometri beaktas. Vior och landar är markerade.

Dirigera signalspåren. För optimal EMI prestanda högfrekventa signaler dirigeras interna skikt mellan makt eller jordplan som drivmedel plan beter sig som grund för AC.

Gerber fil generation för tillverkning.

Multi-Layer PWB

Möjlighet till avsatt skikt till jord

Bildar referensplan för signaler

EMI Kontroll

Enklare impedansstyrning

Möjlighet till avsatt skikt till matningsspänningar

Låg ESL / ESR kraftdistribution

Mer routing resurser för signaler

Elektriska Överväganden i Välja Material

Dielektricitetskonstant (permittivitet)

Den mer stabil, den bättre

Lägre värden kan vara mer lämpade för höga lager räknas

Högre värden kan vara lämpligare för vissa RF strukturer

förlusttangent

Den undre, desto bättre

Blir mer av ett problem vid högre frekvenser

fukt~~POS=TRUNC Absorption

Den undre, desto bättre

Kan påverka dielektricitetskonstant och förlusttangenten

spännings~~POS=TRUNC Fördelning

Ju högre desto bättre

Typiskt inte en fråga, förutom i högspänningstillämpningar

resistivitet

Ju högre desto bättre

Normalt inte ett problem, utom i låga applikationer läckage