Търсите дизайн на PCB в Ченай?

Печатната платка или PCB се използва за механична поддръжка и електрическо свързване на електронни компоненти с помощта на проводими пътечки, трасета или следи от сигнали, изваяни от медни листове, ламинирани върху непроводима подложка. Нарича се също като отпечатана платка за окабеляване (PWB) или гравирана електрическа платка. Печатните платки се използват почти във всички, освен най-простите електронни устройства, които се произвеждат в търговската мрежа.

ПХБ, попълнена с електронни компоненти, се нарича сбор от печатни платки (PCA), монтаж на печатни платки или PCB монтаж (PCBA). При неофициална употреба терминът „PCB“ се използва както за голи, така и за сглобени дъски, като контекстът изяснява значението.

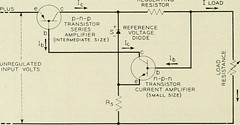

Свойства на веригата на печатни платки

Всяка следа се състои от плоска, тясна част от медното фолио, която остава след ецване. Съпротивлението, определено от ширината и дебелината, на следите трябва да бъде достатъчно ниско за тока, който проводникът ще носи. Следите за захранване и заземяване може да се наложи да са по-широки от сигналните следи. В многослойна дъска един цял слой може да е предимно твърд мед, за да изпълнява ролята на земна равнина за екраниране и връщане на мощност.

За микровълновите вериги предавателните линии могат да бъдат разположени под формата на лентови линии и микрополоскове с внимателно контролирани размери, за да се осигури постоянен импеданс. В радиочестотни и бързи комутационни вериги индуктивността и капацитетът на проводниците на печатаната платка стават значителни елементи на веригата, обикновено нежелани; но те могат да се използват като преднамерена част от схемата, като се премахва необходимостта от допълнителни отделни компоненти.

Монтаж на печатни схеми

След като печатната платка (PCB) е завършена, електронните компоненти трябва да бъдат прикрепени, за да образуват функционален монтаж на печатни платки или PCA (понякога наричан „PCBA монтаж на печатни платки“). При конструкцията на отвори, отворите на компонентите се вкарват в отвори. В конструкцията за повърхностно монтиране компонентите се поставят върху подложки или каца върху външните повърхности на печатната платка. И при двата вида конструкции отворите на компонентите са електрически и механично фиксирани към дъската с разтопена метална спойка.

Има различни техники за запояване, използвани за закрепване на компоненти към печатна платка. Производството с голям обем обикновено се извършва с машина за поставяне на SMT и печки за насипно вълнообразно запояване или презареждане, но квалифицираните техници са в състояние да запояват много малки части (например пакети 0201, които са 0.02. пинсети и поялник с фин връх за прототипи с малък обем. Някои части могат да бъдат изключително трудни за запояване на ръка, като BGA пакетите.

Често конструкцията на проходните отвори и монтирането на повърхността трябва да се комбинира в един монтаж, тъй като някои необходими компоненти се предлагат само в пакети за повърхностно монтиране, докато други се предлагат само в пакети с отвори. Друга причина да се използват и двата метода е, че монтажът през отвора може да осигури необходимата сила за компоненти, които могат да издържат на физическо натоварване, докато компонентите, които се очаква да останат недокоснати, ще заемат по-малко място с помощта на техники за повърхностно монтиране.

След попълването на дъската може да се тества по различни начини:

Докато захранването е изключено, визуална проверка, автоматичен оптичен преглед. Насоките на JEDEC за поставяне на компоненти на ПХБ, запояване и проверка обикновено се използват за поддържане на контрол на качеството на този етап от производството на печатни платки.

Докато захранването е изключено, аналогов анализ на подписите, тестване за изключване на захранването.

Докато захранването е включено, тест в веригата, където могат да се правят физически измервания (т.е. напрежение, честота).

Докато захранването е включено, функционален тест, просто проверете дали печатни платки правят това, което е проектиран да направи.

За да се улеснят тези тестове, печатни платки могат да бъдат проектирани с допълнителни подложки за осъществяване на временни връзки. Понякога тези подложки трябва да бъдат изолирани с резистори. Тестът на веригата може също да упражнява функции за тестване на границите на някои компоненти. Системите за тестване във веригата могат да се използват и за програмиране на енергонезависими компоненти на паметта на платката.

При тестване на гранично сканиране тестовите вериги, интегрирани в различни ИС на платката, образуват временни връзки между следите на печатни платки, за да проверят дали ИС са монтирани правилно. Тестът за гранично сканиране изисква всички ИС, които трябва да бъдат тествани, да използват стандартна процедура за конфигуриране на теста, като най-разпространеният е стандартът на Съвместната група за изпитване (JTAG). Тестовата архитектура на JTAG осигурява средство за тестване на взаимосвързани връзки между интегралните схеми на платката, без да се използват физически тестови сонди. Продавачите на инструменти на JTAG предоставят различни видове стимули и сложни алгоритми, не само за откриване на неуспешни мрежи, но и за изолиране на неизправностите към конкретни мрежи, устройства и пинове.

Когато дъските не успеят на теста, техниците могат да изпарят и заменят повредените компоненти, задача, известна като преработка.

Дизайн

Генерирането на произведения на изкуството на печатни платки първоначално беше напълно ръчен процес, извършен върху ясни листове от лавсан в мащаб, обикновено 2 или 4 пъти желания размер. Схематичната диаграма първо беше преобразувана в оформление на подложки с щифтове на компонентите, след това бяха прокарани следи, за да се осигурят необходимите взаимовръзки. Предварително отпечатаните невъзпроизвеждащи се решетки от милар, подпомогнати при оформлението, и сухите пренасяния на обичайни разположения на елементите на веригата (накладки, контактни пръсти, профили на интегрални схеми и т.н.) помогнаха за стандартизирането на оформлението. Следите между устройствата са направени със самозалепваща се лента. След това завършеното оформление „произведение на изкуството“ беше възпроизведено фотографично върху резистентните слоеве на празни покрити медни дъски.

Съвременната практика е по-малко трудоемка, тъй като компютрите могат автоматично да изпълняват много от стъпките на оформлението. Общият напредък на дизайна на търговска печатна платка включва:

Схематично заснемане чрез електронен инструмент за автоматизация на дизайна.

Размерите и шаблонът на картата се решават въз основа на необходимата схема и случай на Определете неподвижните компоненти и радиаторите, ако е необходимо.

Решаване на стекове слоеве на печатни платки. 1 до 12 слоеве или повече, в зависимост от сложността на дизайна. Наземната и силовата равнина се решават. Сигналните равнини, по които се насочват сигналите, са в най-горния слой, както и във вътрешните слоеве.

Определяне на импеданса на линията с помощта на дебелината на диелектричния слой, дебелината на медта и ширината на следите. Разделянето на следи също се взема предвид в случай на диференциални сигнали. Микростриги, лентови линии или двойни лентови линии могат да се използват за маршрутизиране на сигнали.

Поставяне на компонентите. Вземат се предвид топлинните съображения и геометрията. Виа и земи са маркирани.

Маршрутизиране на сигналните следи. За оптимално изпълнение на EMI високочестотните сигнали се пренасят във вътрешни слоеве между захранващи или наземни равнини, тъй като силовите равнини се държат като земя за променлив ток.

Генериране на файлове за производство на Gerber.

Многопластови PWB

Възможност за отделяне на слоевете към земята

Образува референтни равнини за сигнали

EMI контрол

Опростен контрол на импеданса

Възможност за отделяне на слоеве на захранващи напрежения

Ниско ESL / ESR разпределение на мощността

Повече ресурси за маршрутизиране на сигнали

Електрически съображения при избора на материал

Диелектрична константа (пропускливост)

Колкото по-стабилна, толкова по-добре

По-ниските стойности могат да бъдат по-подходящи за броя на високите слоеве

По-високите стойности могат да бъдат по-подходящи за някои RF структури

Тангента на загубата

Колкото по-ниско, толкова по-добре

Става по-голям проблем при по-високи честоти

Поглъщане на влага

Колкото по-ниско, толкова по-добре

Може да повлияе на диелектрична константа и допирателна загуба

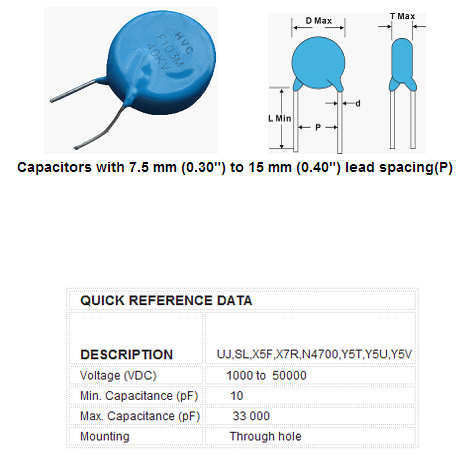

Прекъсване на напрежението

Колкото по-високо, толкова по-добре

Обикновено не е проблем, освен при приложения с високо напрежение

съпротивление

Колкото по-високо, толкова по-добре

Обикновено не е проблем, освен при приложения с ниски течове