Suche nach PCB-Design in Chennai?

mechanisch zu stützen und elektrisch zu verbinden, elektronische Komponenten Leiterbahnen, Schienen oder Signalspuren geätzt aus Kupferblechen laminiert auf einem nicht leitenden Substrat eine Leiterplatte oder Leiterplatte, dient. Es wird auch als gedruckte Leiterplatte (PWB) oder geätzten Leiterplatte bezeichnet. Leiterplatten werden in praktisch allen verwendet, aber die einfachste elektronische Geräte kommerziell hergestellt.

Eine mit elektronischen Bauteilen bestückte Leiterplatte wird als Leiterplattenbaugruppe (PCA), Leiterplattenbaugruppe oder Leiterplattenbaugruppe (PCBA) bezeichnet. Im informellen Gebrauch wird der Begriff „Leiterplatte“ sowohl für blanke als auch für zusammengebaute Leiterplatten verwendet, wobei der Kontext die Bedeutung verdeutlicht.

Schaltungseigenschaften der Leiterplatte

Jede Spur besteht aus einem flachen, schmalen Teil der Kupferfolie, die nach dem Ätzen verbleibt. Der Widerstand, bestimmt durch Breite und Dicke der Leiterbahnen muß ausreichend niedrig sein, für den Strom wird der Leiter tragen. Strom- und Massebahnen müssen breiter sein als Signalspuren können. In einer Mehrschichtplatte eine gesamte Schicht kann hauptsächlich aus massivem Kupfer sein, um als Masseebene für die Abschirmung und die Stromrückleitung zu fungieren.

Für Mikrowellenschaltungen, Übertragungsleitungen können mit sorgfältig kontrollierten Dimensionen in Form von Mikrostreifen und Streifenleitung angelegt werden, um eine konsistente Impedanz zu gewährleisten. In Hochfrequenz-Schaltungen und schnelle Schaltvorgänge die Induktivität und die Kapazität der Leiterplattenleitern werden signifikante Schaltungselemente, in der Regel unerwünschte; aber sie können als ein absichtlichen Teil der Schaltungsentwurf verwendet werden, wodurch die Notwendigkeit für zusätzliche diskrete Bauelemente.

Gedruckte-Schaltungsanordnung

Nach Fertigstellung der Leiterplatte (PCB) müssen elektronische Komponenten angebracht werden, um eine funktionierende Leiterplattenbaugruppe (PCA) zu bilden (manchmal auch als „Leiterplattenbaugruppe“ bezeichnet). Bei der Durchgangslochkonstruktion werden Komponentenleitungen in Löcher eingeführt. Bei der oberflächenmontierten Konstruktion werden die Komponenten auf Pads oder Stegen auf den Außenflächen der Leiterplatte platziert. Bei beiden Konstruktionsarten werden Komponentenleitungen mit einem geschmolzenen Metalllot elektrisch und mechanisch an der Platine befestigt.

Es gibt eine Vielzahl von Löttechniken verwendet, um Komponenten auf eine Leiterplatte zu befestigen. Großserienproduktion wird in der Regel mit SMT-Bestückungsautomaten und Bulk-Wellen-Löten oder Reflow-Öfen gemacht, aber qualifizierte Techniker sind in der Lage sehr kleine Teile löten (zum Beispiel 0201 Pakete, die 0.02 sind in. Von 0.01 in.) Mit der Hand unter dem Mikroskop, mit Pinzette und eine feine Spitze Lötkolben für kleinvolumige Prototypen. Einige Teile können sehr schwierig sein, mit der Hand verlöten, wie BGA-Gehäuse.

Oft Durchgangsloch und oberflächenmontierbaren Konstruktion muss in einer einzigen Baugruppe kombiniert werden, da einige erforderliche Komponenten sind nur in Paketen oberflächenmontierbaren, während andere nur in Durchgangsloch-Pakete verfügbar sind. Ein weiterer Grund, beide Methoden zu verwenden, ist, dass die Durchsteckmontage benötigte Festigkeit für Komponenten wahrscheinlich zur Verfügung stellen kann körperliche Belastung ertragen, während Komponenten, die unangetastet zu gehen erwartet wird weniger Platz in Anspruch nehmen mit oberflächenmontierbaren Techniken.

Nachdem die Platine bestückt wurde, kann es in einer Vielzahl von Möglichkeiten zu prüfen:

Während das Gerät ausgeschaltet ist, visuelle Inspektion, automatische optische Inspektion. JEDEC-Richtlinien für PCB Bestückung, Löten und Inspektion werden häufig zur Aufrechterhaltung der Qualitätskontrolle in diesem Stadium der Herstellung von Leiterplatten verwendet.

Während das Gerät ausgeschaltet ist, analog Signaturanalyse, Power-off-Tests.

Während der Strom eingeschaltet ist, In-Circuit-Test, wo physikalische Messungen (dh Spannung, Frequenz) können durchgeführt werden.

Während die Energie an, Funktionstest ist, überprüft nur, wenn die PCB was tut, es zu tun entworfen worden war.

Um diese Tests zu erleichtern, PCBs kann mit zusätzlichen Pads ausgelegt sein, um temporäre Verbindungen herzustellen. Manchmal müssen diese Pads mit Widerständen isoliert werden. Der In-Circuit-Test kann auch Boundary-Scan-Testfunktionen einiger Komponenten ausüben. In-Circuit-Testsysteme können auch verwendet werden, auf der Platine nicht-flüchtige Speicherkomponenten zu programmieren.

In Boundary-Scan-Tests, Testschaltungen in verschiedene ICs auf der Platine integrierten temporäre Verbindungen bilden zwischen der PCB zu testen, dass die Spuren ICs richtig montiert sind. Boundary-Scan-Tests erfordert, dass alle ICs Verwendung eines Standard-Testkonfigurationsverfahren, die häufigste der Joint Test Action Group (JTAG) Standard getestet werden. Die JTAG-Test-Architektur stellt ein Mittel Verbindungen zwischen integrierten Schaltungen auf einer Platine zu testen, ohne physikalische Prüfspitzen zu verwenden. JTAG Werkzeug Hersteller bieten verschiedene Arten von Stimulus und hoch entwickelte Algorithmen, nicht nur die fehlerhaften Netze zu erfassen, sondern auch die Fehler auf bestimmte Netze, Geräte und Stifte zu isolieren.

Wenn Boards den Test nicht bestehen, können Techniker desolder und ausgefallene Komponenten ersetzen, eine Aufgabe als Nacharbeit bekannt.

Design

Die Erzeugung von Leiterplattengrafiken war anfangs ein vollständig manueller Prozess, der auf klaren Mylarplatten in einem Maßstab von normalerweise dem 2- oder 4-fachen der gewünschten Größe durchgeführt wurde. Das schematische Diagramm wurde zuerst in ein Layout von Komponenten-Pin-Pads umgewandelt, dann wurden Leiterbahnen geroutet, um die erforderlichen Verbindungen bereitzustellen. Vorgedruckte, nicht reproduzierbare Mylar-Gitter halfen beim Layout, und trockene Übertragungen üblicher Anordnungen von Schaltungselementen (Pads, Kontaktfinger, integrierte Schaltungsprofile usw.) trugen zur Standardisierung des Layouts bei. Spuren zwischen Geräten wurden mit selbstklebendem Klebeband gemacht. Das fertige Layout „Artwork“ wurde dann fotografisch auf den Resistschichten der blankbeschichteten kupferkaschierten Platten reproduziert.

Moderne Praxis ist weniger arbeitsintensiv, da Computer automatisch viele der Layout Schritte ausführen können. Die allgemeine Progression für ein kommerzielles Leiterplattendesign würde folgendes beinhalten:

Schaltungserfassung über ein Electronic Design Automation-Tool.

Kartenabmessungen und Vorlage werden auf erforderliche Schaltungsanordnung und der Fall bestimmen die feststehenden Bauteile und Wärmesenken entschieden basierend, falls erforderlich.

Entscheiden Stapelschichten der Leiterplatte. 1 12 Schichten oder mehr, je nach Komplexität des Designs. Grundebene und Leistungsebene entschieden werden. Signalebene, wo Signale geleitet werden, sind in der oberen Schicht sowie die inneren Schichten.

Leitungsimpedanz-Bestimmung mit dielektrischen Schichtdicke, Routing Kupferdicke und Spurenbreite. Trace Trennung auch in Betracht im Fall von differentiellen Signalen entnommen. Mikrostrip, Streifenleiter oder Doppelstreifenleitung kann, um Signale verwendet werden.

Die Anordnung der Komponenten. Thermische Überlegungen und Geometrie berücksichtigt. Vias und Länder sind markiert.

Verlegen der Signalspuren. Für eine optimale Leistung EMI Hochfrequenzsignale werden in der inneren Schichten zwischen Stromversorgungs- oder Masseebenen geroutet als Stromversorgungsebene als Boden für AC verhalten.

Gerber-Dateigeneration für die Fertigung.

Multi-Layer-PWBs

Option für widmen Schichten zu erden

Bildet Referenzebene für Signale

EMI-Kontrolle

Einfachere Impedanzkontrolle

Option für die Schichten zu Versorgungsspannungen widmen

Low ESL / ESR Energieverteilung

Weitere Routing-Ressourcen für Signale

Elektrische Überlegungen bei der Auswahl Werkstoff

Dielektrizitätskonstante (Permittivität)

Je stabiler, desto besser

Niedrigere Werte besser geeignet für hohe Schicht Zählungen

Höhere Werte besser geeignet für einige HF-Strukturen sein,

Verlustfaktor

Je niedriger, desto besser

Wird eher ein Problem bei höheren Frequenzen

Feuchtigkeitsaufnahme

Je niedriger, desto besser

Kann bewirken Dielektrizitätskonstante und Verlustfaktor

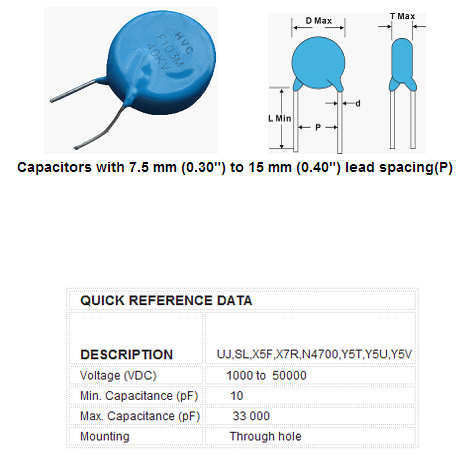

Spannungsausfall

Je höher, desto besser

Normalerweise kein Problem, außer in Hochspannungsanwendungen

Spezifischer Widerstand

Je höher, desto besser

Normalerweise kein Problem, außer in geringen Leck Anwendungen