Buscando el diseño de PCB en Chennai?

Una placa de circuito impreso o PCB, se utiliza para soportar mecánicamente y conectar componentes electrónicos usando caminos conductores, pistas o rastros de señales grabadas a partir de hojas de cobre laminadas sobre un sustrato no conductor eléctricamente. También se conoce como placa de circuito impreso de cableado (PTP) o placa de circuito grabado al agua fuerte. tarjetas de circuitos impresos se utilizan en casi todos pero la más sencilla producidos comercialmente dispositivos electrónicos.

Una PCB con componentes electrónicos se denomina conjunto de circuito impreso (PCA), conjunto de placa de circuito impreso o conjunto de PCB (PCBA). En el uso informal, el término “PCB” se usa tanto para placas desnudas como ensambladas, el contexto aclara el significado.

propiedades del circuito de la PCB

Cada traza consta de una parte plana, estrecha de la lámina de cobre que queda después del grabado. La resistencia, determinado por el ancho y el espesor, de las trazas debe ser suficientemente baja para que la corriente del conductor llevará. Alimentación y tierra trazas pueden necesitar ser más ancha que las trazas de señal. En una placa de multicapa una capa entera puede ser de cobre principalmente sólida para actuar como un plano de tierra para el blindaje y el retorno de energía.

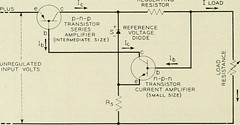

Para los circuitos de microondas, líneas de transmisión pueden ser dispuestas en forma de línea de cinta y microcinta con dimensiones controladas cuidadosamente para asegurar una impedancia constante. En los circuitos de radio-frecuencia y de conmutación rápida que la inductancia y capacitancia de los conductores de placa de circuito impreso convertido en importantes elementos del circuito, por lo general no deseado; pero que pueden ser utilizados como parte deliberada del diseño de circuito, evitando la necesidad de componentes discretos adicionales.

el montaje de circuitos impresos

Una vez que se completa la placa de circuito impreso (PCB), los componentes electrónicos deben conectarse para formar un conjunto de circuito impreso funcional, o PCA (a veces llamado PCBA de “conjunto de placa de circuito impreso”). En la construcción de orificios pasantes, los cables de los componentes se insertan en los orificios. En la construcción de montaje en superficie, los componentes se colocan en almohadillas o aterrizajes en las superficies exteriores de la PCB. En ambos tipos de construcción, los cables de los componentes se fijan eléctrica y mecánicamente a la placa con una soldadura de metal fundido.

Hay una variedad de técnicas de soldadura usados para unir los componentes a una PCB. producción de alto volumen se hace generalmente con la máquina SMT colocación y soldadura por ola o de reflujo de hornos a granel, pero los técnicos cualificados son capaces de soldar piezas muy pequeñas (paquetes 0201 de instancia que son 0.02 en. por 0.01 pulg.) con la mano bajo un microscopio, usando pinzas y una multa de hierro punta de soldadura de pequeños prototipos de volumen. Algunas partes pueden ser extremadamente difíciles de soldar a mano, tales como paquetes BGA.

A menudo, a través de hoyos y la construcción de montaje en superficie deben ser combinadas en un solo conjunto, ya que algunos componentes requeridos están disponibles solamente en paquetes de montaje en superficie, mientras que otros sólo están disponibles en paquetes a través de hoyos. Otra razón para utilizar ambos métodos es que a través de agujeros de montaje puede proporcionar la fuerza necesaria para componentes que puedan soportar el estrés físico, mientras que los componentes que se espera para ir sin tocar ocuparán menos espacio utilizando técnicas de montaje en superficie.

Después de la junta ha sido poblada se puede ensayar en una variedad de maneras:

Mientras que el equipo está apagado, la inspección visual, inspección óptica automatizada. directrices JEDEC para el componente PCB colocación, soldadura, y la inspección se utilizan comúnmente para mantener el control de calidad en esta etapa de la fabricación de PCB.

Mientras que el equipo está apagado, el análisis de firmas analógica, la prueba de apagado.

Mientras que el aparato está encendido, en el circuito de pruebas, donde se pueden realizar mediciones físicas (es decir, tensión, frecuencia).

Mientras que el aparato está encendido, prueba de funcionamiento, simplemente comprobando si el PCB hace lo que había sido diseñado para hacer.

Para facilitar estas pruebas, los PCB pueden ser diseñados con almohadillas extra para hacer conexiones temporales. A veces, estas almohadillas deben ser aislados con resistencias. La prueba en el circuito también puede ejercer las funciones de prueba de exploración de límites de algunos componentes. En el circuito sistemas de prueba también se pueden utilizar para programar los componentes de memoria no volátil de la placa.

En las pruebas de exploración de límites, circuitos de prueba integrados en diversos circuitos integrados en el tablero forman conexiones temporales entre el PCB traza para probar que los circuitos integrados se montan correctamente. las pruebas de exploración de límites requiere que todos los circuitos integrados a ensayar el uso de un procedimiento de configuración de prueba estándar, el más común es el estándar de prueba conjunta Action Group (JTAG). La arquitectura de prueba JTAG proporciona un medio para probar las interconexiones entre circuitos integrados en un tablero sin usar sondas de prueba físicos. proveedores de herramientas JTAG proporcionan varios tipos de estímulo y algoritmos sofisticados, no sólo para detectar las redes en su defecto, sino también para aislar los fallos en las redes o dispositivos específicos, y los pernos.

Cuando las juntas no pasan la prueba, los técnicos pueden desoldar y reemplazar los componentes defectuosos, una tarea conocida como la reanudación.

Diseño

La generación de ilustraciones de placas de circuito impreso fue inicialmente un proceso totalmente manual realizado en hojas de mylar transparente a una escala de 2 o 4 veces el tamaño deseado. El diagrama esquemático se convirtió en primer lugar en un diseño de los pines de los componentes, luego se enrutaron las trazas para proporcionar las interconexiones necesarias. Las rejillas de mylar preimpresas que no se reproducen ayudaron en el diseño, y las transferencias secas de frotamiento de arreglos comunes de elementos de circuito (almohadillas, dedos de contacto, perfiles de circuitos integrados, etc.) ayudaron a estandarizar el diseño. Las trazas entre dispositivos se realizaron con cinta autoadhesiva. La “obra de arte” de la disposición terminada se reprodujo luego fotográficamente en las capas resistentes de los tableros revestidos de cobre revestidos en blanco.

La práctica moderna es menos intensiva en mano de obra ya que las computadoras pueden realizar automáticamente muchas de las etapas de diseño. La progresión general para un diseño comercial placa de circuito impreso incluiría:

captura esquemática a través de una herramienta de automatización de diseño electrónico.

Dimensiones de la tarjeta y la plantilla se decide en base a circuitos requeridos y el caso de los determinan los componentes fijos y los disipadores de calor si es necesario.

Decidir capas de la pila de la placa. 1 12 de capas o más, dependiendo de la complejidad del diseño. plano de tierra y el plano de la energía se deciden. planos de señal en la que se encaminan las señales están en la capa superior, así como capas internas.

determinación de impedancia de línea usando espesor de la capa dieléctrica, el espesor de cobre de enrutamiento y rastrear de ancho. la separación de rastreo también tenerse en cuenta en caso de señales diferenciales. Microstrip, de línea de cinta o de doble línea de cinta se pueden usar para enrutar señales.

La colocación de los componentes. Consideraciones térmicas y la geometría se tienen en cuenta. Vias y las tierras están marcados.

Recorrido de los rastros de señal. Para un rendimiento óptimo EMI señales de alta frecuencia se encaminan en las capas internas entre los planos de alimentación o de tierra como planos de alimentación se comportan como bases para AC.

la generación de archivos Gerber para la fabricación.

PWB de múltiples capas

Opción por dedicar capas a tierra

Formularios planos de referencia para las señales

control de EMI

control de la impedancia más sencillo

Opción por dedicar capas para tensiones de alimentación

Bajo ESL / distribución de energía ESR

Más recursos para las señales de enrutamiento

Consideraciones eléctricas en selección de material de

Constante dieléctrica (permitividad)

El más estable, mejor

Los valores más bajos pueden ser más adecuados para los recuentos de capa alta

Los valores más altos pueden ser más adecuados para algunas estructuras de RF

Tangente de pérdida

Cuanto menor sea, mejor

Se convierte en un problema en las frecuencias más altas

Absorción de humedad

Cuanto menor sea, mejor

Puede efectuar constante dieléctrica y la tangente de pérdida

Tensión de disparo

Cuanto mayor sea, mejor

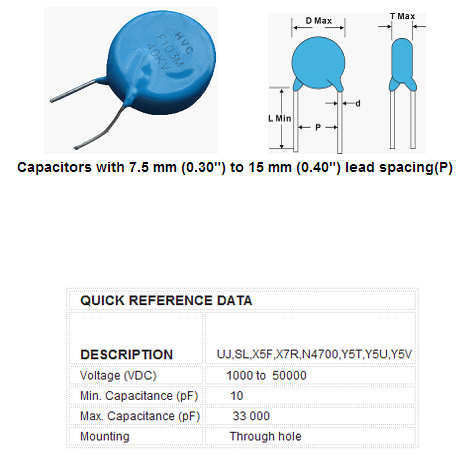

Por lo general no es un problema, excepto en aplicaciones de alto voltaje

Resistividad

Cuanto mayor sea, mejor

Por lo general no es un problema, excepto en aplicaciones de baja fuga