Vous recherchez pour la conception de pcb à Chennai?

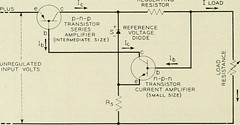

Une carte de circuit imprimé, ou PCB, est utilisé pour soutenir mécaniquement et connecter des composants électroniques en utilisant des voies conductrices, des pistes ou des traces de signaux gravés à partir de feuilles de cuivre laminé sur un substrat non-conducteur électriquement. Il est également appelé carte de circuit imprimé (PWB) ou gravé carte de câblage. Les circuits imprimés sont utilisés dans pratiquement tous, mais le plus simple produit commercial appareils électroniques.

Un PCB rempli de composants électroniques est appelé un assemblage de circuits imprimés (PCA), un assemblage de circuits imprimés ou un assemblage de circuits imprimés (PCBA). Dans un usage informel, le terme «PCB» est utilisé à la fois pour les cartes nues et assemblées, le contexte clarifiant le sens.

propriétés de circuits du PCB

Chaque trace se compose d'une partie étroite plate de la feuille de cuivre qui reste après la gravure. La résistance, déterminée par la largeur et l'épaisseur, des traces doit être suffisamment faible pour que le courant du conducteur portera. traces de puissance et de sol peuvent avoir besoin d'être plus large que les traces de signal. Dans une carte multi-couche entière une couche peut être du cuivre essentiellement solide pour agir comme un plan de masse pour le blindage et le retour de puissance.

Pour les circuits à micro-ondes, les lignes de transmission peuvent être disposés sous forme de stripline et microruban avec des dimensions soigneusement contrôlées pour assurer une impédance constante. Dans la radio-fréquence et commutation rapide circuits l'inductance et capacitance des conseils conducteurs de circuits imprimés deviennent des éléments de circuits importants, généralement indésirable; mais ils peuvent être utilisés comme une partie délibérée de la conception du circuit, ce qui évite la nécessité de composants discrets supplémentaires.

assemblage de circuits imprimés

Une fois la carte de circuit imprimé (PCB) terminée, les composants électroniques doivent être attachés pour former un assemblage de circuit imprimé fonctionnel, ou PCA (parfois appelé un «assemblage de carte de circuit imprimé» PCBA). Dans la construction à trous traversants, les conducteurs de composants sont insérés dans des trous. Dans la construction à montage en surface, les composants sont placés sur des pastilles ou des paliers sur les surfaces extérieures du PCB. Dans les deux types de construction, les conducteurs des composants sont fixés électriquement et mécaniquement à la carte avec une brasure en métal fondu.

Il existe une variété de techniques de soudage utilisées pour fixer des composants à un circuit imprimé. la production à haut volume est généralement fait avec machine de placement de SMT et brasage à la vague ou refusion fours en vrac, mais les techniciens qualifiés sont capables de souder des pièces très petites (par exemple les paquets 0201 qui sont 0.02 dans. par 0.01 in.) à la main sous un microscope, en utilisant pinces et un fer à pointe de soudage très bien pour les petits prototypes de volume. Certaines pièces peuvent être extrêmement difficiles à souder à la main, comme des paquets BGA.

Souvent, trou traversant et la construction de montage en surface doivent être combinés dans un seul ensemble parce que certains composants nécessaires sont disponibles uniquement en montage en surface des paquets, tandis que d'autres ne sont disponibles que dans des emballages à travers-trou. Une autre raison d'utiliser les deux méthodes est que, grâce à-trou de montage peut fournir la force nécessaire pour les composants susceptibles de supporter le stress physique, tandis que les composants qui devraient aller intacte prendront moins de place en utilisant des techniques de montage en surface.

Après le conseil d'administration a été rempli, il peut être testé dans une variété de façons:

Alors que l'alimentation est coupée, l'inspection visuelle, l'inspection optique automatisée. directives JEDEC pour le composant de PCB placement, la soudure, et l'inspection sont couramment utilisés pour maintenir le contrôle de la qualité dans ce stade de la fabrication de PCB.

Alors que l'alimentation est coupée, l'analyse de la signature analogique, les essais de mise hors tension.

Alors que l'appareil est allumé, en circuit test, où des mesures physiques (c.-à-tension, fréquence) peut être fait.

Alors que la tension, test fonctionnel, en train de vérifier si le PCB fait ce qu'il avait été conçu pour faire.

Pour faciliter ces essais, les PCB peuvent être conçus avec des tampons supplémentaires pour établir des connexions temporaires. Parfois, ces plaquettes doivent être isolées avec des résistances. Le test en circuit peut également exercer limites fonctions de test de numérisation de certains composants. In-circuit systèmes de test peuvent également être utilisés pour programmer des composants de mémoire non volatile sur la carte.

Dans les tests boundary scan, circuits de test intégrés dans différents circuits intégrés sur la carte forment des connexions temporaires entre le PCB trace pour vérifier que les circuits intégrés sont montés correctement. test boundary scan exige que tous les circuits intégrés à tester l'utilisation d'une procédure de configuration de test standard, le plus commun étant la norme Joint Test Action Group (JTAG). L'architecture de test JTAG fournit un moyen de tester les interconnexions entre les circuits intégrés sur une carte sans l'aide de sondes d'essais physiques. JTAG fournisseurs d'outils fournissent divers types de stimulus et des algorithmes sophistiqués, non seulement de détecter les filets défaillants, mais aussi d'isoler les défauts aux filets spécifiques, des dispositifs et des épingles.

Lorsque les conseils échouent au test, les techniciens peuvent dessouder et remplacer les composants défectueux, une tâche appelée reprise.

Conception

La génération d'illustrations de circuits imprimés était initialement un processus entièrement manuel effectué sur des feuilles de mylar transparent à une échelle généralement de 2 à 4 fois la taille souhaitée. Le diagramme schématique a d'abord été converti en un agencement de blocs-broches de composants, puis des traces ont été acheminées pour fournir les interconnexions requises. Des grilles de mylar non reproductibles pré-imprimées ont aidé à la mise en page, et les transferts à sec des agencements courants des éléments de circuit (pastilles, doigts de contact, profils de circuits intégrés, etc.) ont contribué à normaliser la mise en page. Les traces entre les appareils ont été faites avec du ruban adhésif. La «maquette» de mise en page finie a ensuite été reproduite photographiquement sur les couches de réserve des panneaux revêtus de cuivre revêtus de blanc.

La pratique moderne est moins de travail puisque les ordinateurs peuvent effectuer automatiquement la plupart des étapes de mise en page. La progression générale pour un imprimé conception de la carte de circuit commercial comprendrait:

capture schématique à travers un outil électronique d'automatisation de conception.

dimensions de la carte et le modèle sont décidé basés sur des circuits requis et cas des Déterminer les éléments fixes et les puits de chaleur si nécessaire.

Décider des couches de la pile de la carte. 1 à 12 couches ou plus en fonction de la complexité de conception. plan de masse et plan d'alimentation sont décidées. plans de signaux où les signaux sont routés sont dans la couche supérieure, ainsi que des couches internes.

Ligne de détermination d'impédance en utilisant l'épaisseur de la couche diélectrique, l'épaisseur de cuivre de routage et d'oligo-largeur. séparation de trace également pris en compte en cas de signaux différentiels. Microruban, triplaque ou double triplaque peuvent être utilisés pour acheminer des signaux.

Le placement des composants. considérations thermiques et la géométrie sont pris en compte. Vias et les terres sont marquées.

Routage les traces de signal. Pour une performance optimale EMI signaux haute fréquence sont acheminés dans les couches internes entre les plans d'alimentation ou de masse comme plans d'alimentation se comportent comme motif pour AC.

la génération de fichiers Gerber pour la fabrication.

PWB multi-couches

Option pour dédier des couches à la terre

Formulaires plans de référence pour les signaux

contrôle EMI

Simpler commande d'impédance

Option pour dédier des couches à des tensions d'alimentation

Distribution d'énergie basse ESL / ESR

Plus de ressources de routage pour les signaux

Considérations électriques dans Matériel Sélection

La constante diélectrique (permittivité)

Le plus stable, mieux

Des valeurs inférieures peuvent être plus approprié pour un nombre élevé de couches

Des valeurs plus élevées peuvent être plus adaptées à certaines structures RF

Perte Tangent

Le plus bas, le meilleur

Devient plus d'un problème à des fréquences plus élevées

Absorption d'humidité

Le plus bas, le meilleur

Peut effectuer constante diélectrique et la tangente de perte

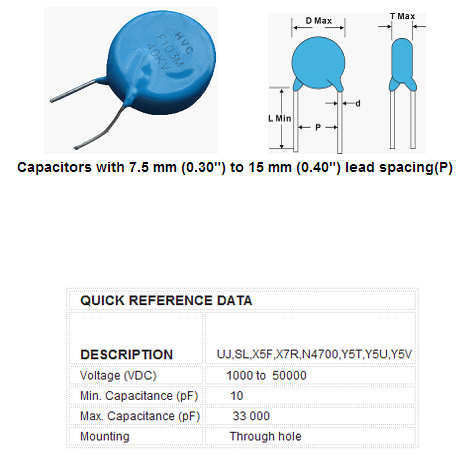

Répartition de tension

Plus, le meilleur

Généralement pas un problème, sauf dans les applications de haute tension

Résistivité

Plus, le meilleur

Généralement pas un problème, sauf dans les applications de faible fuite