ചെന്നൈയിൽ പിസിബി ഡിസൈനിനായി തിരയുകയാണോ?

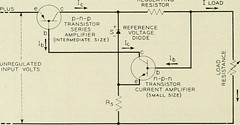

ഒരു പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ്, അല്ലെങ്കിൽ PCB, ഒരു നോൺ-കണ്ടക്റ്റീവ് സബ്സ്ട്രേറ്റിലേക്ക് ലാമിനേറ്റ് ചെയ്ത ചെമ്പ് ഷീറ്റുകളിൽ നിന്ന് കൊത്തിയെടുത്ത ചാലക പാതകൾ, ട്രാക്കുകൾ അല്ലെങ്കിൽ സിഗ്നൽ ട്രെയ്സുകൾ ഉപയോഗിച്ച് ഇലക്ട്രോണിക് ഘടകങ്ങളെ യാന്ത്രികമായി പിന്തുണയ്ക്കുന്നതിനും വൈദ്യുതമായി ബന്ധിപ്പിക്കുന്നതിനും ഉപയോഗിക്കുന്നു. പ്രിന്റ് ചെയ്ത വയറിംഗ് ബോർഡ് (PWB) അല്ലെങ്കിൽ എച്ചഡ് വയറിംഗ് ബോർഡ് എന്നും ഇത് അറിയപ്പെടുന്നു. അച്ചടിച്ച സർക്യൂട്ട് ബോർഡുകൾ വാണിജ്യപരമായി ഉൽപ്പാദിപ്പിക്കുന്ന ഏറ്റവും ലളിതമായ ഇലക്ട്രോണിക് ഉപകരണങ്ങളിൽ ഒഴികെ എല്ലാറ്റിലും ഉപയോഗിക്കുന്നു.

ഇലക്ട്രോണിക് ഘടകങ്ങൾ അടങ്ങിയ പിസിബിയെ പ്രിന്റഡ് സർക്യൂട്ട് അസംബ്ലി (പിസിഎ), പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് അസംബ്ലി അല്ലെങ്കിൽ പിസിബി അസംബ്ലി (പിസിബിഎ) എന്ന് വിളിക്കുന്നു. അനൗപചാരികമായ ഉപയോഗത്തിൽ "പിസിബി" എന്ന പദം നഗ്നമായതും കൂട്ടിച്ചേർത്തതുമായ ബോർഡുകൾക്കായി ഉപയോഗിക്കുന്നു, സന്ദർഭം അർത്ഥം വ്യക്തമാക്കുന്നു.

പിസിബിയുടെ സർക്യൂട്ട് പ്രോപ്പർട്ടികൾ

ഓരോ ട്രെയ്സിലും ചെമ്പ് ഫോയിലിന്റെ പരന്നതും ഇടുങ്ങിയതുമായ ഭാഗം അടങ്ങിയിരിക്കുന്നു, അത് കൊത്തിയെടുത്ത ശേഷം അവശേഷിക്കുന്നു. ട്രെയ്സുകളുടെ വീതിയും കനവും അനുസരിച്ച് നിർണ്ണയിക്കപ്പെടുന്ന പ്രതിരോധം കണ്ടക്ടർ വഹിക്കുന്ന വൈദ്യുതധാരയ്ക്ക് വേണ്ടത്ര കുറവായിരിക്കണം. പവർ, ഗ്രൗണ്ട് ട്രെയ്സുകൾ സിഗ്നൽ ട്രെയ്സുകളേക്കാൾ വിശാലമായിരിക്കണം. ഒരു മൾട്ടി-ലെയർ ബോർഡിൽ ഒരു മുഴുവൻ പാളിയും ഷീൽഡിംഗിനും പവർ റിട്ടേണിനുമുള്ള ഒരു ഗ്രൗണ്ട് പ്ലെയിനായി പ്രവർത്തിക്കാൻ സോളിഡ് ചെമ്പ് ആയിരിക്കാം.

മൈക്രോവേവ് സർക്യൂട്ടുകൾക്ക്, സ്ഥിരതയുള്ള ഇംപെഡൻസ് ഉറപ്പുനൽകുന്നതിന് ശ്രദ്ധാപൂർവ്വം നിയന്ത്രിത അളവുകളോടെ സ്ട്രിപ്പ്ലൈനിന്റെയും മൈക്രോസ്ട്രിപ്പിന്റെയും രൂപത്തിൽ ട്രാൻസ്മിഷൻ ലൈനുകൾ സ്ഥാപിക്കാവുന്നതാണ്. റേഡിയോ ഫ്രീക്വൻസിയിലും ഫാസ്റ്റ് സ്വിച്ചിംഗ് സർക്യൂട്ടുകളിലും പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് കണ്ടക്ടറുകളുടെ ഇൻഡക്ടൻസും കപ്പാസിറ്റൻസും ഗണ്യമായ സർക്യൂട്ട് ഘടകങ്ങളായി മാറുന്നു, സാധാരണയായി അഭികാമ്യമല്ല; എന്നാൽ അവ സർക്യൂട്ട് രൂപകല്പനയുടെ ബോധപൂർവമായ ഭാഗമായി ഉപയോഗിക്കാവുന്നതാണ്, അധിക വ്യതിരിക്ത ഘടകങ്ങളുടെ ആവശ്യകത ഒഴിവാക്കുന്നു.

പ്രിന്റഡ് സർക്യൂട്ട് അസംബ്ലി

പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് (പിസിബി) പൂർത്തിയാക്കിയ ശേഷം, ഒരു ഫങ്ഷണൽ പ്രിന്റഡ് സർക്യൂട്ട് അസംബ്ലി, അല്ലെങ്കിൽ പിസിഎ (ചിലപ്പോൾ "പ്രിന്റ് സർക്യൂട്ട് ബോർഡ് അസംബ്ലി" പിസിബിഎ എന്ന് വിളിക്കുന്നു) രൂപീകരിക്കുന്നതിന് ഇലക്ട്രോണിക് ഘടകങ്ങൾ ഘടിപ്പിച്ചിരിക്കണം. ത്രൂ-ഹോൾ നിർമ്മാണത്തിൽ, ദ്വാരങ്ങളിൽ ഘടക ലീഡുകൾ ചേർക്കുന്നു. ഉപരിതല-മൗണ്ട് നിർമ്മാണത്തിൽ, ഘടകങ്ങൾ പിസിബിയുടെ പുറം പ്രതലങ്ങളിൽ പാഡുകളിലോ നിലങ്ങളിലോ സ്ഥാപിക്കുന്നു. രണ്ട് തരത്തിലുള്ള നിർമ്മാണത്തിലും, ഉരുകിയ ലോഹ സോൾഡർ ഉപയോഗിച്ച് ഘടക ലീഡുകൾ വൈദ്യുതമായും യാന്ത്രികമായും ബോർഡിൽ ഉറപ്പിച്ചിരിക്കുന്നു.

പിസിബിയിൽ ഘടകങ്ങൾ അറ്റാച്ചുചെയ്യാൻ ഉപയോഗിക്കുന്ന വിവിധ സോൾഡറിംഗ് ടെക്നിക്കുകൾ ഉണ്ട്. SMT പ്ലെയ്സ്മെന്റ് മെഷീനും ബൾക്ക് വേവ് സോൾഡറിംഗ് അല്ലെങ്കിൽ റിഫ്ലോ ഓവനുമാണ് സാധാരണയായി ഉയർന്ന വോളിയം ഉൽപ്പാദനം നടത്തുന്നത്, എന്നാൽ വിദഗ്ദ്ധരായ സാങ്കേതിക വിദഗ്ധർക്ക് വളരെ ചെറിയ ഭാഗങ്ങൾ (ഉദാഹരണത്തിന് 0201 ഇഞ്ച് 0.02 ഇഞ്ച് ഉള്ള 0.01 പാക്കേജുകൾ) മൈക്രോസ്കോപ്പിന് കീഴിൽ കൈകൊണ്ട് സോൾഡർ ചെയ്യാൻ കഴിയും. ചെറിയ വോളിയം പ്രോട്ടോടൈപ്പുകൾക്കുള്ള ട്വീസറുകളും മികച്ച ടിപ്പ് സോളിഡിംഗ് ഇരുമ്പും. ബിജിഎ പാക്കേജുകൾ പോലെയുള്ള ചില ഭാഗങ്ങൾ കൈകൊണ്ട് സോൾഡർ ചെയ്യാൻ വളരെ ബുദ്ധിമുട്ടായിരിക്കും.

മിക്കപ്പോഴും, ത്രൂ-ഹോൾ, ഉപരിതല-മൗണ്ട് നിർമ്മാണം എന്നിവ ഒരൊറ്റ അസംബ്ലിയിൽ സംയോജിപ്പിച്ചിരിക്കണം, കാരണം ആവശ്യമായ ചില ഘടകങ്ങൾ ഉപരിതല-മൗണ്ട് പാക്കേജുകളിൽ മാത്രമേ ലഭ്യമാകൂ, മറ്റുള്ളവ ത്രൂ-ഹോൾ പാക്കേജുകളിൽ മാത്രമേ ലഭ്യമാകൂ. രണ്ട് രീതികളും ഉപയോഗിക്കുന്നതിനുള്ള മറ്റൊരു കാരണം, ത്രൂ-ഹോൾ മൗണ്ടിംഗ് ശാരീരിക സമ്മർദ്ദം സഹിക്കാൻ സാധ്യതയുള്ള ഘടകങ്ങൾക്ക് ആവശ്യമായ ശക്തി നൽകുമെന്നതാണ്, അതേസമയം സ്പർശിക്കാതെ പോകുമെന്ന് പ്രതീക്ഷിക്കുന്ന ഘടകങ്ങൾ ഉപരിതല-മൌണ്ട് ടെക്നിക്കുകൾ ഉപയോഗിച്ച് കുറച്ച് സ്ഥലം എടുക്കും.

ബോർഡ് പോപ്പുലേറ്റ് ചെയ്ത ശേഷം, അത് പല തരത്തിൽ പരീക്ഷിക്കാവുന്നതാണ്:

പവർ ഓഫ് ആയിരിക്കുമ്പോൾ, വിഷ്വൽ ഇൻസ്പെക്ഷൻ, ഓട്ടോമേറ്റഡ് ഒപ്റ്റിക്കൽ ഇൻസ്പെക്ഷൻ. പിസിബി നിർമ്മാണത്തിന്റെ ഈ ഘട്ടത്തിൽ ഗുണനിലവാര നിയന്ത്രണം നിലനിർത്തുന്നതിന് പിസിബി ഘടക പ്ലെയ്സ്മെന്റ്, സോൾഡറിംഗ്, പരിശോധന എന്നിവയ്ക്കായുള്ള ജെഡെക് മാർഗ്ഗനിർദ്ദേശങ്ങൾ സാധാരണയായി ഉപയോഗിക്കുന്നു.

പവർ ഓഫായിരിക്കുമ്പോൾ, അനലോഗ് സിഗ്നേച്ചർ വിശകലനം, പവർ-ഓഫ് ടെസ്റ്റിംഗ്.

പവർ ഓണായിരിക്കുമ്പോൾ, ഇൻ-സർക്യൂട്ട് ടെസ്റ്റ്, അവിടെ ഫിസിക്കൽ അളവുകൾ (അതായത് വോൾട്ടേജ്, ഫ്രീക്വൻസി) നടത്താം.

പവർ ഓണായിരിക്കുമ്പോൾ, ഫങ്ഷണൽ ടെസ്റ്റ്, പിസിബി അത് ചെയ്യാൻ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നതാണോ എന്ന് പരിശോധിക്കുന്നു.

ഈ പരിശോധനകൾ സുഗമമാക്കുന്നതിന്, താൽക്കാലിക കണക്ഷനുകൾ ഉണ്ടാക്കുന്നതിനായി PCB-കൾ അധിക പാഡുകൾ ഉപയോഗിച്ച് രൂപകൽപ്പന ചെയ്തേക്കാം. ചിലപ്പോൾ ഈ പാഡുകൾ റെസിസ്റ്ററുകൾ ഉപയോഗിച്ച് ഒറ്റപ്പെടുത്തണം. ഇൻ-സർക്യൂട്ട് ടെസ്റ്റ് ചില ഘടകങ്ങളുടെ ബൗണ്ടറി സ്കാൻ ടെസ്റ്റ് ഫീച്ചറുകളും ഉപയോഗിച്ചേക്കാം. ബോർഡിലെ അസ്ഥിരമല്ലാത്ത മെമ്മറി ഘടകങ്ങൾ പ്രോഗ്രാം ചെയ്യുന്നതിനും ഇൻ-സർക്യൂട്ട് ടെസ്റ്റ് സിസ്റ്റങ്ങൾ ഉപയോഗിച്ചേക്കാം.

ബൗണ്ടറി സ്കാൻ ടെസ്റ്റിംഗിൽ, ബോർഡിലെ വിവിധ ഐസികളിലേക്ക് സംയോജിപ്പിച്ചിരിക്കുന്ന ടെസ്റ്റ് സർക്യൂട്ടുകൾ, ഐസികൾ ശരിയായി മൌണ്ട് ചെയ്തിട്ടുണ്ടോയെന്ന് പരിശോധിക്കുന്നതിനായി പിസിബി ട്രെയ്സുകൾക്കിടയിൽ താൽക്കാലിക കണക്ഷനുകൾ ഉണ്ടാക്കുന്നു. ബൗണ്ടറി സ്കാൻ ടെസ്റ്റിംഗിന്, പരിശോധിക്കേണ്ട എല്ലാ IC-കളും ഒരു സാധാരണ ടെസ്റ്റ് കോൺഫിഗറേഷൻ നടപടിക്രമം ഉപയോഗിക്കേണ്ടതുണ്ട്, ഏറ്റവും സാധാരണമായത് ജോയിന്റ് ടെസ്റ്റ് ആക്ഷൻ ഗ്രൂപ്പ് (JTAG) സ്റ്റാൻഡേർഡ് ആണ്. ഫിസിക്കൽ ടെസ്റ്റ് പ്രോബുകൾ ഉപയോഗിക്കാതെ ഒരു ബോർഡിലെ ഇന്റഗ്രേറ്റഡ് സർക്യൂട്ടുകൾ തമ്മിലുള്ള പരസ്പരബന്ധം പരിശോധിക്കുന്നതിനുള്ള ഒരു മാർഗം JTAG ടെസ്റ്റ് ആർക്കിടെക്ചർ നൽകുന്നു. ജെടിഎജി ടൂൾ വെണ്ടർമാർ വിവിധ തരത്തിലുള്ള ഉത്തേജകങ്ങളും സങ്കീർണ്ണമായ അൽഗോരിതങ്ങളും നൽകുന്നു, പരാജയപ്പെടുന്ന വലകൾ കണ്ടെത്തുന്നതിന് മാത്രമല്ല, പ്രത്യേക വലകൾ, ഉപകരണങ്ങൾ, പിന്നുകൾ എന്നിവയിലെ തകരാറുകൾ വേർതിരിച്ചെടുക്കാനും.

ബോർഡുകൾ പരിശോധനയിൽ പരാജയപ്പെടുമ്പോൾ, സാങ്കേതിക വിദഗ്ധർ പരാജയപ്പെട്ട ഘടകങ്ങൾ ഡിസോൾഡർ ചെയ്ത് മാറ്റിസ്ഥാപിക്കാം, ഈ ടാസ്ക്ക് റീവർക്ക് എന്നറിയപ്പെടുന്നു.

ഡിസൈൻ

പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് ആർട്ട് വർക്ക് ജനറേഷൻ തുടക്കത്തിൽ വ്യക്തമായ മൈലാർ ഷീറ്റുകളിൽ സാധാരണയായി ആവശ്യമുള്ളതിന്റെ 2 അല്ലെങ്കിൽ 4 ഇരട്ടി സ്കെയിലിൽ പൂർണ്ണമായും മാനുവൽ പ്രക്രിയയായിരുന്നു. സ്കീമാറ്റിക് ഡയഗ്രം ആദ്യം ഘടകങ്ങളുടെ പിൻ പാഡുകളുടെ ഒരു ലേഔട്ടിലേക്ക് പരിവർത്തനം ചെയ്തു, തുടർന്ന് ആവശ്യമായ പരസ്പര ബന്ധങ്ങൾ നൽകുന്നതിന് ട്രെയ്സുകൾ റൂട്ട് ചെയ്തു. ലേഔട്ടിന് സഹായകമായ പ്രീ-പ്രിന്റ് ചെയ്ത നോൺ-റെപ്രൊഡ്യൂസിംഗ് മൈലാർ ഗ്രിഡുകളും സർക്യൂട്ട് ഘടകങ്ങളുടെ (പാഡുകൾ, കോൺടാക്റ്റ് ഫിംഗറുകൾ, ഇന്റഗ്രേറ്റഡ് സർക്യൂട്ട് പ്രൊഫൈലുകൾ മുതലായവ) പൊതുവായ ക്രമീകരണങ്ങളുടെ ഡ്രൈ ട്രാൻസ്ഫറുകളും ലേഔട്ടിനെ സ്റ്റാൻഡേർഡ് ചെയ്യാൻ സഹായിച്ചു. ഉപകരണങ്ങൾക്കിടയിലുള്ള ട്രെയ്സ് സ്വയം പശ ടേപ്പ് ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്. പൂർത്തിയായ ലേഔട്ട് "ആർട്ട് വർക്ക്" പിന്നീട് ശൂന്യമായ പൂശിയ ചെമ്പ് പൊതിഞ്ഞ ബോർഡുകളുടെ പ്രതിരോധ പാളികളിൽ ഫോട്ടോഗ്രാഫിക്കായി പുനർനിർമ്മിച്ചു.

കമ്പ്യൂട്ടറുകൾക്ക് പല ലേഔട്ട് ഘട്ടങ്ങളും സ്വയമേവ നിർവഹിക്കാൻ കഴിയുമെന്നതിനാൽ ആധുനിക പരിശീലനത്തിന് അധ്വാനം കുറവാണ്. വാണിജ്യാടിസ്ഥാനത്തിലുള്ള പ്രിന്റഡ് സർക്യൂട്ട് ബോർഡ് ഡിസൈനിന്റെ പൊതുവായ പുരോഗതിയിൽ ഉൾപ്പെടും:

ഒരു ഇലക്ട്രോണിക് ഡിസൈൻ ഓട്ടോമേഷൻ ടൂൾ വഴി സ്കീമാറ്റിക് ക്യാപ്ചർ.

കാർഡ് അളവുകളും ടെംപ്ലേറ്റും ആവശ്യമായ സർക്യൂട്ട്, കേസ് എന്നിവയെ അടിസ്ഥാനമാക്കിയാണ് തീരുമാനിക്കുന്നത്, ആവശ്യമെങ്കിൽ നിശ്ചിത ഘടകങ്ങളും ഹീറ്റ് സിങ്കുകളും നിർണ്ണയിക്കുക.

പിസിബിയുടെ സ്റ്റാക്ക് പാളികൾ തീരുമാനിക്കുന്നു. ഡിസൈൻ സങ്കീർണ്ണതയെ ആശ്രയിച്ച് 1 മുതൽ 12 ലെയറുകളോ അതിൽ കൂടുതലോ. ഗ്രൗണ്ട് പ്ലെയിൻ, പവർ പ്ലെയിൻ എന്നിവ തീരുമാനിക്കപ്പെടുന്നു. സിഗ്നലുകൾ റൂട്ട് ചെയ്യുന്ന സിഗ്നൽ വിമാനങ്ങൾ മുകളിലെ പാളിയിലും ആന്തരിക പാളികളിലുമാണ്.

വൈദ്യുത പാളിയുടെ കനം, റൂട്ടിംഗ് കോപ്പർ കനം, ട്രെയ്സ് വീതി എന്നിവ ഉപയോഗിച്ച് ലൈൻ ഇംപെഡൻസ് നിർണയം. ഡിഫറൻഷ്യൽ സിഗ്നലുകളുടെ കാര്യത്തിൽ ട്രേസ് വേർതിരിവും കണക്കിലെടുക്കുന്നു. സിഗ്നലുകൾ റൂട്ട് ചെയ്യാൻ മൈക്രോസ്ട്രിപ്പ്, സ്ട്രിപ്പ്ലൈൻ അല്ലെങ്കിൽ ഡ്യുവൽ സ്ട്രിപ്പ്ലൈൻ ഉപയോഗിക്കാം.

ഘടകങ്ങളുടെ സ്ഥാനം. താപ പരിഗണനകളും ജ്യാമിതിയും കണക്കിലെടുക്കുന്നു. വഴികളും ഭൂമിയും അടയാളപ്പെടുത്തിയിരിക്കുന്നു.

സിഗ്നൽ ട്രെയ്സുകളുടെ റൂട്ടിംഗ്. ഒപ്റ്റിമൽ ഇഎംഐ പ്രകടനത്തിന്, പവർ പ്ലെയിനുകൾ എസിയുടെ ഗ്രൗണ്ടായി പ്രവർത്തിക്കുമ്പോൾ പവർ അല്ലെങ്കിൽ ഗ്രൗണ്ട് പ്ലെയിനുകൾക്കിടയിലുള്ള ആന്തരിക പാളികളിൽ ഉയർന്ന ഫ്രീക്വൻസി സിഗ്നലുകൾ റൂട്ട് ചെയ്യപ്പെടുന്നു.

നിർമ്മാണത്തിനുള്ള ഗെർബർ ഫയൽ ജനറേഷൻ.

മൾട്ടി-ലെയർ PWB-കൾ

നിലത്തു പാളികൾ സമർപ്പിക്കുന്നതിനുള്ള ഓപ്ഷൻ

സിഗ്നലുകൾക്കുള്ള റഫറൻസ് പ്ലെയിനുകൾ രൂപപ്പെടുത്തുന്നു

EMI നിയന്ത്രണം

ലളിതമായ പ്രതിരോധ നിയന്ത്രണം

സപ്ലൈ വോൾട്ടേജുകൾക്കായി ലെയറുകൾ സമർപ്പിക്കുന്നതിനുള്ള ഓപ്ഷൻ

കുറഞ്ഞ ESL/ESR വൈദ്യുതി വിതരണം

സിഗ്നലുകൾക്കായി കൂടുതൽ റൂട്ടിംഗ് ഉറവിടങ്ങൾ

മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുന്നതിൽ ഇലക്ട്രിക്കൽ പരിഗണനകൾ

വൈദ്യുത സ്ഥിരത (പെർമിറ്റിവിറ്റി)

കൂടുതൽ സ്ഥിരതയുള്ളത്, നല്ലത്

ഉയർന്ന ലെയർ എണ്ണത്തിന് താഴ്ന്ന മൂല്യങ്ങൾ കൂടുതൽ അനുയോജ്യമായേക്കാം

ചില RF ഘടനകൾക്ക് ഉയർന്ന മൂല്യങ്ങൾ കൂടുതൽ അനുയോജ്യമായേക്കാം

നഷ്ടത്തിന്റെ ടാൻജെന്റ്

താഴ്ന്നത്, നല്ലത്

ഉയർന്ന ആവൃത്തികളിൽ കൂടുതൽ പ്രശ്നമായി മാറുന്നു

ഈർപ്പം ആഗിരണം

താഴ്ന്നത്, നല്ലത്

വൈദ്യുത സ്ഥിരാങ്കവും നഷ്ടം ടാൻജന്റ് സ്വാധീനിക്കും

വോൾട്ടേജ് തകരാർ

ഉയർന്നത്, നല്ലത്

ഉയർന്ന വോൾട്ടേജ് ആപ്ലിക്കേഷനുകളിലൊഴികെ, സാധാരണ ഒരു പ്രശ്നമല്ല

പ്രതിരോധം

ഉയർന്നത്, നല്ലത്

കുറഞ്ഞ ലീക്കേജ് ആപ്ലിക്കേഷനുകളിലൊഴികെ, സാധാരണ ഒരു പ്രശ്നമല്ല