Szukasz projektowania PCB w Chennai?

Płytce obwodu drukowanego lub PCB, jest wykorzystywana do wspierania mechanicznie i elektrycznie łączenia elementów elektronicznych z wykorzystaniem ścieżek przewodzących, utworów lub śladów sygnału wyryte z blach miedzianych laminowana na nieprzewodzącym podłożu. Jest to także określane jako płyty drukowanej przewodów (PWB) lub wytrawiania płytki przyłączeniowej. Płytki drukowane są stosowane w praktycznie wszystkich, ale najprostszym komercyjnie produkowanych urządzeń elektronicznych.

Płytka drukowana wypełniona komponentami elektronicznymi nazywana jest zespołem obwodu drukowanego (PCA), zespołem płytki drukowanej lub zespołem PCB (PCBA). W użyciu nieformalnym termin „PCB” jest używany zarówno w odniesieniu do nieosłoniętych, jak i zmontowanych płyt, a kontekst wyjaśnia znaczenie.

Właściwości obwodu PCB

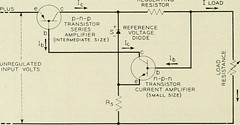

Każdy ślad składa się z płaskiej, wąskie części folii miedzianej, która pozostaje po trawieniu. Opór zależy od szerokości i grubości, śladów musi być wystarczająco niska, aby prąd przewodzących przenoszenia. Zasilanie i masa ślady konieczne może być szerszy niż ślady sygnału. W płytce wielowarstwowej jeden cała warstwa może być głównie czystej miedzi działać jak płaszczyzna podłoża dla osłony i powrotny.

Dla obwodów mikrofalowych, linie przesyłowe mogą być określone w postaci paskowej i mikropaskowej ze starannie kontrolowanych wymiarach, aby zapewnić spójną impedancję. W obwodach częstotliwości radiowej i szybkie przełączenie indukcyjności i pojemności obwodu drukowanego przewodów pokładzie stać istotne elementy obwodu, zwykle niepożądany; ale może być stosowany jako zamierzonego część obwodów, co eliminuje potrzebę stosowania dodatkowych elementów dyskretnych.

Obwód drukowany montaż

Po skompletowaniu płytki obwodu drukowanego (PCB), komponenty elektroniczne muszą zostać dołączone w celu utworzenia funkcjonalnego zespołu obwodu drukowanego lub PCA (czasami nazywanego „zespołem płytki drukowanej”). W konstrukcji z otworami przelotowymi wyprowadzenia elementów są wkładane w otwory. W konstrukcji do montażu powierzchniowego elementy są umieszczane na podkładkach lub lądują na zewnętrznych powierzchniach PCB. W obu rodzajach konstrukcji przewody elementów są elektrycznie i mechanicznie mocowane do płytki za pomocą stopionego lutu metalowego.

Istnieje wiele technik do lutowania, używane do mocowania elementów na płytce drukowanej. Produkcja o dużej objętości jest zwykle wykonywane z maszyną placement SMT i masowych pieców lutowniczych fal lub reflow, ale wykwalifikowani technicy potrafią lutować bardzo małe części (na przykład pakietów 0201 będących 0.02 w. przez 0.01 w.) ręcznie pod mikroskopem, stosując pincety i grzywny żelaza grotu dla małych prototypów objętości. Niektóre części mogą być bardzo trudne do lutowania ręcznego, takich jak pakiety BGA.

Często otwór przelotowy i konstrukcji montażu powierzchniowego można łączyć w pojedynczy zespół, ponieważ niektóre elementy są wymagane tylko w powierzchni montażu opakowania, podczas gdy inne są dostępne tylko przez otwór pakietów. Kolejny powód, aby korzystać z obu metod jest to, że otwór przelotowy montaż może dostarczyć potrzebną wytrzymałość komponentów mogących wytrzymać obciążenie fizyczne, natomiast elementy, które są przewidywane, aby przejść nietknięty zajmie mniej miejsca przy użyciu techniki montażu powierzchniowego.

Po płyta została wypełniona może być badane w różny sposób:

Podczas gdy komputer jest wyłączony, oględziny, zautomatyzowana kontrola optyczna. JEDEC wytyczne dla komponentu PCB placement, lutowania i kontroli są powszechnie stosowane w celu utrzymania kontroli jakości w tej fazie produkcji PCB.

Podczas gdy komputer jest wyłączony, analiza podpisu analogowych, testowanie power-off.

Podczas gdy zasilanie jest włączone, w obwodzie testy, w których pomiary fizyczne (tj napięcie, częstotliwość) można zrobić.

Podczas gdy zasilanie jest włączone, test funkcjonalny, tylko sprawdzenie, czy PCB robi to, co zostało zaprojektowane do zrobienia.

Aby ułatwić te testy, PCB może być zaprojektowany z dodatkowymi nakładkami do nawiązywania połączeń tymczasowych. Czasami te klocki muszą być izolowane z oporników. Test w obwodzie może również wykonywać funkcje testowe Boundary Scan niektórych komponentów. W obwodzie systemów testowych może być również stosowany do programowania nielotne składniki pamięci na pokładzie.

W granicznej testu diagnostycznego, obwody testowe zintegrowane różnych układów scalonych na płycie tworzą połączeń przejściowych pomiędzy PCB ślady przetestować, że układy scalone są zamontowane prawidłowo. Granica testowanie skanowania wymaga, aby wszystkie układy mają być testowane Użyj standardową procedurę konfiguracji testowej, najczęściej jeden jest JTAG (JTAG) norma. Architektura Test JTAG zapewnia możliwość przetestowania połączeniowe między układami scalonymi na pokładzie bez użycia fizycznych sond pomiarowych. producenci narzędzi JTAG zapewnić różne rodzaje bodźców i zaawansowanych algorytmów, a nie tylko do wykrywania sieci upadających, ale także do izolowania usterek do określonych sieci, urządzeń i szpilki.

Gdy deski zdać egzaminu, technicy mogą desolder i zastąpić nieudane komponenty, zadanie znany jako przeróbek.

Wnętrze

Generowanie grafiki obwodu drukowanego było początkowo w pełni ręcznym procesem wykonywanym na przezroczystych arkuszach mylaru w skali zwykle 2 lub 4 razy większej od pożądanego rozmiaru. Schemat ideowy został najpierw przekształcony w układ pinów komponentów, a następnie poprowadzono ślady, aby zapewnić wymagane połączenia. Wstępnie wydrukowane, nieodtwarzające siatki mylarowe pomagały w układaniu i przenoszenie na sucho typowych układów elementów obwodu (podkładki, palce stykowe, profile obwodów scalonych itp.) Pomogły w standaryzacji układu. Ślady pomiędzy urządzeniami wykonano taśmą samoprzylepną. Gotowa „grafika” układu została następnie odtworzona fotograficznie na warstwach maskującej pustych, pokrytych miedzią płyt.

Nowoczesna praktyka jest mniej intensywnej pracy, ponieważ komputery automatycznie może wykonywać wiele etapów układu. Ogólny postęp komercyjnego nadrukiem obwodami obejmowałyby:

Schematyczne uchwycenia przez elektroniczne narzędzie do automatyzacji projektowania.

Wymiary kart i szablonu są ustalane w oparciu o wymagane obwody i przypadku określenia stałych składników i radiatorów w razie potrzeby.

Decydując stos warstw PCB. 1 do 12 warstw lub więcej w zależności od złożoności projektu. Płaszczyznę uziemienia i płaszczyzny zasilania są ustalane. samoloty sygnałowe, gdzie sygnały są poprowadzone są w górnej warstwie, a także warstw wewnętrznych.

określenie impedancja linii używając dielektrycznej grubości warstwy, trasowanie grubość miedzi i ślad szerokości. Separacja nazwiska brane również pod uwagę w przypadku sygnałów różnicowych. Mikropaskowa, paskowej lub podwójne paskowej może być używany do kierowania sygnałów.

Umieszczenie elementów. Rozważania termiczne i geometrii są uwzględniane. Vias i ziemie są oznaczone.

Prowadzenie ślady sygnału. Aby uzyskać optymalną wydajność EMI sygnały wysokiej częstotliwości są kierowane w warstwach wewnętrznych pomiędzy płaszczyznami napędowe lub do ziemi jak samoloty z napędem elektrycznym zachowują się jak grunt dla AC.

Gerber generowania pliku do produkcji.

PWBs wielowarstwowych

Opcja przeznacza warstw ziemi

Tworzy płaszczyzny odniesienia dla sygnałów

EMI sterowania

Prostsza kontrola impedancji

Opcja przeznacza warstw Napięcia zasilające

Niska ESL / dystrybucja zasilania ESR

Więcej routingu zasobów dla sygnałów

Wymagania elektryczne w doborze materiałów

Stała dielektryczna (przenikalność)

Bardziej stabilny, lepiej

Niższe wartości mogą być bardziej odpowiednie dla wysokich liczby warstw

Wyższe wartości mogą być bardziej korzystne w niektórych strukturach RF

strata Tangent

Im niższa, tym lepiej

Staje się coraz poważniejszą kwestią przy wyższych częstotliwościach

Wchłanianie wilgoci

Im niższa, tym lepiej

Można dokonywać stałej dielektrycznej i strat tangens

napięcie przebicia

Im wyższa, tym lepiej

Zazwyczaj nie jest to problemem, z wyjątkiem zastosowań wysokiego napięcia

Oporność

Im wyższa, tym lepiej

Zazwyczaj nie jest to problemem, z wyjątkiem niskich aplikacji na przecieki