Iščete oblikovanje pcb v Chennai?

Tiskano vezje ali PCB se uporablja za mehansko podporo in električno povezovanje elektronskih komponent z uporabo prevodnih poti, sledi ali signalnih sledi, jedkanih iz bakrenih listov, laminiranih na neprevodni substrat. Imenuje se tudi tiskana plošča za ožičenje (PWB) ali jedkana plošča za ožičenje. Tiskana vezja se uporabljajo v skoraj vseh, razen v najpreprostejših komercialno proizvedenih elektronskih napravah.

PCB, napolnjen z elektronskimi komponentami, se imenuje sklop tiskanega vezja (PCA), sklop tiskanega vezja ali sklop PCB (PCBA). V neformalni rabi se izraz »PCB« uporablja tako za gole kot sestavljene plošče, pri čemer kontekst pojasnjuje pomen.

Lastnosti vezja PCB

Vsaka sled je sestavljena iz ravnega, ozkega dela bakrene folije, ki ostane po jedkanju. Odpornost sledi, določena s širino in debelino, mora biti dovolj nizka za tok, ki ga bo prenašal prevodnik. Sledi moči in ozemljitve bodo morda morali biti širši od signalnih sledi. V večplastni plošči je lahko celotna plast večinoma iz trdnega bakra, ki deluje kot ozemljitvena plošča za zaščito in vračanje moči.

Za mikrovalovna vezja je mogoče prenosne vodove razporediti v obliki trakastega in mikrotračnega traku s skrbno nadzorovanimi dimenzijami, da se zagotovi dosledna impedanca. V radiofrekvenčnih in hitrih preklopnih vezjih postaneta induktivnost in kapacitivnost vodnikov tiskanega vezja pomembna elementa vezja, običajno nezaželena; vendar jih je mogoče uporabiti kot nameren del zasnove vezja, kar odpravlja potrebo po dodatnih diskretnih komponentah.

Sklop tiskanega vezja

Ko je plošča s tiskanim vezjem (PCB) dokončana, je treba elektronske komponente pritrditi, da tvorijo funkcionalen sklop tiskanega vezja ali PCA (včasih imenovano "sklop tiskanega vezja" PCBA). Pri konstrukciji skozi luknjo so komponentni kabli vstavljeni v luknje. Pri konstrukciji za površinsko montažo so komponente nameščene na blazinice ali pristanejo na zunanjih površinah tiskanega vezja. Pri obeh vrstah konstrukcije so komponentni vodi električno in mehansko pritrjeni na ploščo s spajko iz staljene kovine.

Obstajajo različne tehnike spajkanja, ki se uporabljajo za pritrditev komponent na PCB. Proizvodnja velikih količin se običajno izvaja s strojem za polaganje SMT in pečmi za spajkanje ali refluks v razsutem stanju, vendar so usposobljeni tehniki sposobni ročno spajkati zelo drobne dele (na primer pakete 0201, ki so 0.02 in 0.01 in.) ročno pod mikroskopom, z uporabo pinceto in spajkalnik s fino konico za prototipe majhne količine. Nekatere dele je lahko zelo težko ročno spajkati, na primer pakete BGA.

Pogosto je treba konstrukcijo skozi luknjo in površinsko montažo združiti v en sam sklop, ker so nekatere zahtevane komponente na voljo samo v paketih za površinsko montažo, druge pa samo v paketih za skoznjo luknjo. Drug razlog za uporabo obeh metod je, da lahko montaža skozi luknjo zagotovi potrebno moč za komponente, ki bodo verjetno zdržale fizični stres, medtem ko bodo komponente, za katere se pričakuje, da se ne bodo dotaknile, zavzele manj prostora z uporabo tehnik površinske namestitve.

Ko je plošča napolnjena, jo je mogoče preizkusiti na različne načine:

Ko je napajanje izklopljeno, vizualni pregled, avtomatski optični pregled. Smernice JEDEC za namestitev komponent PCB, spajkanje in pregled se običajno uporabljajo za vzdrževanje nadzora kakovosti v tej fazi proizvodnje PCB.

Ko je napajanje izklopljeno, analiza analognega podpisa, testiranje izklopa.

Medtem ko je napajanje vklopljeno, se izvede preskus v vezju, kjer se lahko opravijo fizične meritve (tj. napetost, frekvenca).

Medtem ko je napajanje vklopljeno, preizkusite delovanje, samo preverite, ali PCB deluje, za kar je bil zasnovan.

Za olajšanje teh testov so lahko PCB oblikovani z dodatnimi blazinicami za začasne povezave. Včasih je treba te blazinice izolirati z upori. Preizkus v vezju lahko izvaja tudi preizkusne funkcije skeniranja meja nekaterih komponent. Sistemi za testiranje v vezju se lahko uporabljajo tudi za programiranje nehlapnih pomnilniških komponent na plošči.

Pri testiranju mejnega skeniranja testna vezja, integrirana v različne IC-je na plošči, tvorijo začasne povezave med sledmi PCB, da preverijo, ali so IC-ji pravilno nameščeni. Preskušanje obrobnega skeniranja zahteva, da vse IC, ki jih je treba testirati, uporabljajo standardni postopek konfiguracije testa, najpogostejši je standard skupne akcijske skupine za testiranje (JTAG). Testna arhitektura JTAG zagotavlja sredstvo za testiranje povezav med integriranimi vezji na plošči brez uporabe fizičnih testnih sond. Proizvajalci orodij JTAG ponujajo različne vrste dražljajev in izpopolnjenih algoritmov, ne le za odkrivanje okvarjenih mrež, temveč tudi za izolacijo napak na določene mreže, naprave in zatiči.

Ko plošče ne opravijo testa, lahko tehniki odspajkajo in zamenjajo okvarjene komponente, kar je znano kot predelava.

Oblikovanje

Ustvarjanje umetnin tiskanega vezja je bilo sprva popolnoma ročni postopek, opravljen na prozornih listih mylar v merilu, ki je običajno 2 ali 4-krat večje od želene velikosti. Shematski diagram je bil najprej pretvorjen v postavitev komponent zatičev, nato pa so bile sledi usmerjene, da se zagotovijo zahtevane medsebojne povezave. Vnaprej natisnjene nereproducirane milarne mreže so pomagale pri postavitvi in suhi prenosi običajnih razporeditev elementov vezja (blazinice, kontaktni prsti, profili integriranega vezja itd.) so pomagali standardizirati postavitev. Sledi med napravami so bili narejeni s samolepilnim trakom. Končana postavitev "umetnina" je bila nato fotografsko reproducirana na upornih slojih slepih prevlečenih z bakrom prevlečenih plošč.

Sodobna praksa je manj delovno intenzivna, saj lahko računalniki samodejno izvedejo številne korake postavitve. Splošni napredek za komercialno zasnovo tiskanega vezja bi vključeval:

Zajem sheme z orodjem za avtomatizacijo elektronskega oblikovanja.

Dimenzije kartice in predloge se določijo glede na zahtevano vezje in primer. Po potrebi določite fiksne komponente in hladilna telesa.

Odločanje o slojih sklada PCB. Od 1 do 12 plasti ali več, odvisno od kompleksnosti dizajna. Določena sta ozemljitvena in napajalna ravnina. Signalne ravnine, kamor se signali usmerjajo, so v zgornjem sloju in tudi v notranjih slojih.

Določitev impedance linije z uporabo debeline dielektrične plasti, debeline usmerjevalnega bakra in širine sledi. Ločevanje sledi se upošteva tudi v primeru diferencialnih signalov. Za usmerjanje signalov se lahko uporablja mikrotrakast, trakast ali dvojni trak.

Postavitev komponent. Upoštevajo se toplotni vidiki in geometrija. Viasi in zemljišča so označena.

Usmerjanje signalnih sledi. Za optimalno delovanje EMI se visokofrekvenčni signali usmerijo v notranje plasti med napajalnimi ali ozemljitvenimi ravninami, saj se napajalne ravnine obnašajo kot ozemljitev za AC.

Generacija datotek Gerber za proizvodnjo.

Večplastne PWB

Možnost za nameščanje plasti v tla

Oblikuje referenčne ravnine za signale

Nadzor EMI

Enostavnejša kontrola impedance

Možnost za nameščanje slojev za napajalno napetost

Nizka porazdelitev moči ESL/ESR

Več usmerjevalnih virov za signale

Električni premisleki pri izbiri materiala

Dielektrična konstanta (permitivnost)

Bolj stabilen, bolje

Nižje vrednosti so morda bolj primerne za veliko število slojev

Za nekatere RF strukture so morda bolj primerne višje vrednosti

Tangent izgube

Čim nižje, tem bolje

Pri višjih frekvencah postane večja težava

Absorpcija vlage

Čim nižje, tem bolje

Lahko vpliva na dielektrično konstanto in tangent izgube

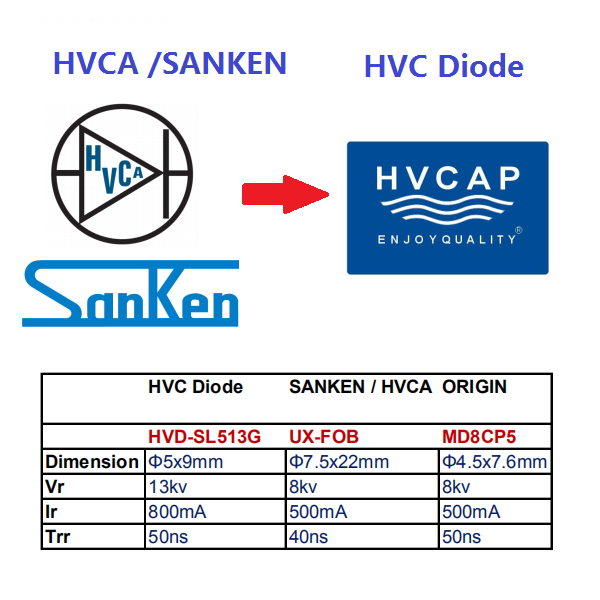

Razčlenitev napetosti

Višje kot je, bolje

Običajno ni problem, razen pri visokonapetostnih aplikacijah

Odpornost

Višje kot je, bolje

Običajno ni problem, razen v aplikacijah z majhnim uhajanjem