چنئی میں پی سی بی کے ڈیزائن کے لئے تلاش؟

ایک پرنٹڈ سرکٹ بورڈ ، یا پی سی بی ، الیکٹرانک اجزاء کو میکانکی طور پر سپورٹ کرنے اور برقی طور پر جڑنے کے لیے استعمال کیا جاتا ہے تاکہ کنڈکٹیو پاتھ ویز ، ٹریک یا سگنل کے نشانات کا استعمال کرتے ہوئے تانبے کی چادروں سے ٹکڑے ٹکڑے کر کے غیر کنڈکٹیو سبسٹریٹ پر لگایا جائے۔ اسے پرنٹڈ وائرنگ بورڈ (پی ڈبلیو بی) یا اینچڈ وائرنگ بورڈ بھی کہا جاتا ہے۔ پرنٹ شدہ سرکٹ بورڈ تقریبا commercial سبھی میں استعمال ہوتے ہیں مگر تجارتی طور پر تیار کردہ الیکٹرانک آلات میں۔

الیکٹرانک اجزاء پر مشتمل پی سی بی کو پرنٹڈ سرکٹ اسمبلی (پی سی اے) ، پرنٹڈ سرکٹ بورڈ اسمبلی یا پی سی بی اسمبلی (پی سی بی اے) کہا جاتا ہے۔ غیر رسمی استعمال میں "پی سی بی" کی اصطلاح ننگے اور جمع بورڈ دونوں کے لیے استعمال ہوتی ہے ، سیاق و سباق معنی کو واضح کرتا ہے۔

پی سی بی کی سرکٹ خصوصیات

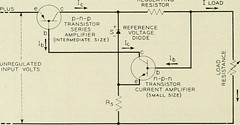

ہر ٹریس تانبے کے ورق کا ایک فلیٹ ، تنگ حصہ پر مشتمل ہوتا ہے جو اینچنگ کے بعد باقی رہتا ہے۔ چوڑائی اور موٹائی کی طرف سے طے شدہ مزاحمت ، کنڈکٹر لے جانے والے کرنٹ کے لیے کافی کم ہونی چاہیے۔ پاور اور زمینی نشانات کو سگنل کے نشانات سے زیادہ وسیع ہونے کی ضرورت پڑ سکتی ہے۔ ایک ملٹی لیئر بورڈ میں ایک پوری پرت زیادہ تر ٹھوس تانبے کی ہو سکتی ہے تاکہ بچانے اور بجلی کی واپسی کے لیے زمینی طیارے کے طور پر کام کیا جا سکے۔

مائکروویو سرکٹس کے لیے ، ٹرانسمیشن لائنز کو سٹرپ لائن اور مائیکرو اسٹرپ کی شکل میں احتیاط سے کنٹرول شدہ طول و عرض کے ساتھ رکھا جا سکتا ہے تاکہ ایک مستقل رکاوٹ کو یقینی بنایا جا سکے۔ ریڈیو فریکوئینسی اور فاسٹ سوئچنگ سرکٹس میں پرنٹڈ سرکٹ بورڈ کنڈکٹرز کی شمولیت اور اہلیت نمایاں سرکٹ عناصر بن جاتے ہیں ، عام طور پر ناپسندیدہ۔ لیکن ان کو سرکٹ ڈیزائن کے جان بوجھ کر حصہ کے طور پر استعمال کیا جا سکتا ہے ، اضافی مجرد اجزاء کی ضرورت کو ختم کرتے ہوئے۔

پرنٹ شدہ سرکٹ اسمبلی۔

پرنٹ شدہ سرکٹ بورڈ (پی سی بی) مکمل ہونے کے بعد ، الیکٹرانک اجزاء کو ایک فعال پرنٹڈ سرکٹ اسمبلی ، یا پی سی اے (بعض اوقات "پرنٹڈ سرکٹ بورڈ اسمبلی" پی سی بی اے کہا جاتا ہے) بنانے کے لیے منسلک ہونا ضروری ہے۔ سوراخ کی تعمیر میں ، جزو لیڈز سوراخوں میں ڈالے جاتے ہیں۔ سرفیس ماؤنٹ کنسٹرکشن میں ، اجزاء پی سی بی کی بیرونی سطحوں پر پیڈ یا زمین پر رکھے جاتے ہیں۔ دونوں قسم کی تعمیر میں ، جزو لیڈز برقی طور پر اور میکانی طور پر پگھلے ہوئے دھاتی سولڈر کے ساتھ بورڈ کے ساتھ طے ہوتے ہیں۔

پی سی بی سے اجزاء کو جوڑنے کے لیے سولڈرنگ کی مختلف قسمیں استعمال ہوتی ہیں۔ اعلی حجم کی پیداوار عام طور پر ایس ایم ٹی پلیسمنٹ مشین اور بلک ویو سولڈرنگ یا ریفلو اوون کے ساتھ کی جاتی ہے ، لیکن ہنر مند تکنیکی ماہرین بہت چھوٹے حصوں کو سولڈر کرنے کے قابل ہوتے ہیں (مثال کے طور پر 0201 پیکیج جو 0.02 انچ 0.01 انچ ہوتے ہیں) ہاتھ سے خوردبین کے تحت استعمال کرتے ہوئے چھوٹے حجم کے پروٹو ٹائپس کے لیے چمٹی اور باریک نوک سولڈرنگ آئرن۔ کچھ حصوں کو ہاتھ سے ٹانکا لگانا انتہائی مشکل ہوسکتا ہے ، جیسے بی جی اے پیکجز۔

اکثر ، تھرو ہول اور سرفیس ماؤنٹ کنسٹرکشن کو ایک ہی اسمبلی میں جوڑنا ضروری ہوتا ہے کیونکہ کچھ مطلوبہ اجزاء صرف سرفیس ماؤنٹ پیکجوں میں دستیاب ہوتے ہیں ، جبکہ دیگر صرف سوراخ پیکجوں میں دستیاب ہوتے ہیں۔ دونوں طریقوں کو استعمال کرنے کی ایک اور وجہ یہ ہے کہ سوراخ سے بڑھنے سے جسمانی دباؤ کو برداشت کرنے والے اجزاء کو مطلوبہ طاقت مل سکتی ہے ، جبکہ ایسے اجزاء جن سے توقع نہیں کی جاتی ہے کہ وہ سطح پر ماؤنٹ کرنے کی تکنیک کا استعمال کرتے ہوئے کم جگہ لیں گے۔

بورڈ کے آباد ہونے کے بعد اس کا مختلف طریقوں سے تجربہ کیا جا سکتا ہے:

جبکہ بجلی بند ہے ، بصری معائنہ ، خودکار آپٹیکل معائنہ۔ پی سی بی مینوفیکچرنگ کے اس مرحلے میں کوالٹی کنٹرول کو برقرار رکھنے کے لیے پی سی بی جزو کی جگہ ، سولڈرنگ اور معائنہ کے لیے جے ای ڈی ای سی کی ہدایات عام طور پر استعمال ہوتی ہیں۔

جبکہ بجلی بند ہے ، ینالاگ دستخطی تجزیہ ، پاور آف ٹیسٹنگ۔

جبکہ بجلی آن ہے ، سرکٹ ٹیسٹ ، جہاں جسمانی پیمائش (یعنی وولٹیج ، فریکوئنسی) کی جا سکتی ہے۔

جب کہ پاور آن ہے ، فنکشنل ٹیسٹ ، صرف یہ چیک کرنا کہ پی سی بی وہ کرتا ہے جو اسے کرنے کے لیے ڈیزائن کیا گیا تھا۔

ان ٹیسٹوں کو آسان بنانے کے لیے ، پی سی بی کو اضافی پیڈ کے ساتھ ڈیزائن کیا جا سکتا ہے تاکہ عارضی کنکشن بنایا جا سکے۔ بعض اوقات ان پیڈ کو مزاحموں سے الگ تھلگ کرنا چاہیے۔ سرکٹ ٹیسٹ کچھ اجزاء کی باؤنڈری اسکین ٹیسٹ کی خصوصیات بھی استعمال کر سکتا ہے۔ بورڈ میں نان وولیٹائل میموری اجزاء کو پروگرام کرنے کے لیے ان سرکٹ ٹیسٹ سسٹم بھی استعمال کیا جا سکتا ہے۔

باؤنڈری اسکین ٹیسٹنگ میں ، بورڈ کے مختلف آئی سی میں مربوط ٹیسٹ سرکٹس پی سی بی کے نشانات کے درمیان عارضی کنکشن بناتے ہیں تاکہ یہ معلوم کیا جا سکے کہ آئی سی درست طریقے سے نصب ہیں۔ باؤنڈری اسکین ٹیسٹنگ کا تقاضا ہے کہ تمام آئی سی ٹیسٹ کیے جائیں ایک معیاری ٹیسٹ کنفیگریشن کا طریقہ کار استعمال کریں ، جوائنٹ ٹیسٹ ایکشن گروپ (JTAG) سٹینڈرڈ ہے۔ JTAG ٹیسٹ فن تعمیر جسمانی ٹیسٹ پروبس کا استعمال کیے بغیر بورڈ پر انٹیگریٹڈ سرکٹس کے درمیان باہمی رابطوں کو جانچنے کا ایک ذریعہ فراہم کرتا ہے۔ JTAG ٹول فروش مختلف قسم کے محرک اور نفیس الگورتھم مہیا کرتے ہیں ، نہ صرف ناکام جالوں کا پتہ لگانے کے لیے ، بلکہ مخصوص جالوں ، آلات اور پنوں میں خرابیوں کو الگ کرنے کے لیے۔

جب بورڈز ٹیسٹ میں ناکام ہوجاتے ہیں تو ، تکنیکی ماہرین ناکام اجزاء کو تبدیل کر سکتے ہیں اور ان کی جگہ لے سکتے ہیں ، یہ کام جسے دوبارہ کام کہا جاتا ہے۔

ڈیزائن

پرنٹ شدہ سرکٹ بورڈ آرٹ ورک جنریشن ابتدائی طور پر ایک مکمل دستی عمل تھا جو عام طور پر مطلوبہ سائز کے 2 یا 4 گنا کے پیمانے پر واضح میلر شیٹس پر کیا جاتا تھا۔ اسکیمیٹک ڈایاگرام پہلے اجزاء پن پیڈ کی ترتیب میں تبدیل کیا گیا ، پھر مطلوبہ باہمی رابطے فراہم کرنے کے لیے نشانات کو روٹ کیا گیا۔ پری پرنٹ شدہ غیر دوبارہ پیدا ہونے والے میلر گرڈز کو ترتیب میں مدد ملی ، اور سرکٹ عناصر (پیڈ ، کانٹیکٹ فنگرز ، انٹیگریٹڈ سرکٹ پروفائلز وغیرہ) کے عام انتظامات کی خشک منتقلی نے لے آؤٹ کو معیاری بنانے میں مدد کی۔ آلات کے درمیان نشانات خود چپکنے والی ٹیپ سے بنائے گئے تھے۔ تیار شدہ ترتیب "آرٹ ورک" پھر خالی لیپت تانبے سے لیس بورڈوں کی مزاحمتی تہوں پر فوٹو گرافی کے ساتھ دوبارہ پیش کی گئی۔

جدید مشق کم محنت طلب ہے کیونکہ کمپیوٹر خود بخود ترتیب کے کئی مراحل انجام دے سکتا ہے۔ کمرشل پرنٹڈ سرکٹ بورڈ ڈیزائن کی عمومی ترقی میں شامل ہوں گے:

الیکٹرانک ڈیزائن آٹومیشن ٹول کے ذریعے اسکیمیٹک کیپچر۔

کارڈ کے طول و عرض اور ٹیمپلیٹ کا تعین مطلوبہ سرکٹری کی بنیاد پر کیا جاتا ہے اور اگر ضروری ہو تو فکسڈ اجزاء اور ہیٹ سنک کا تعین کریں۔

پی سی بی کی اسٹیک تہوں کا فیصلہ 1 سے 12 تہوں یا اس سے زیادہ ڈیزائن پیچیدگی پر منحصر ہے۔ زمینی طیارہ اور طاقت کا طیارہ طے کیا جاتا ہے۔ سگنل طیارے جہاں سگنل روٹ کیے جاتے ہیں وہ اوپر کی پرت کے ساتھ ساتھ اندرونی تہوں میں ہوتے ہیں۔

لائن رکاوٹ کا تعین ڈائی الیکٹرک پرت کی موٹائی ، تانبے کی موٹائی اور ٹریس چوڑائی کا استعمال کرتے ہوئے۔ امتیازی اشاروں کی صورت میں ٹریس علیحدگی کو بھی مدنظر رکھا جاتا ہے۔ مائیکرو اسٹریپ ، سٹرپ لائن یا ڈوئل سٹرپ لائن سگنلز کو روٹ کرنے کے لیے استعمال کی جا سکتی ہے۔

اجزاء کی جگہ بندی۔ تھرمل خیالات اور جیومیٹری کو مدنظر رکھا جاتا ہے۔ ویاس اور زمینیں نشان زد ہیں۔

روٹنگ سگنل کے نشانات۔ زیادہ سے زیادہ EMI کارکردگی کے لیے ہائی فریکوئنسی سگنلز کو اندرونی تہوں میں بجلی یا زمینی طیاروں کے درمیان روٹ کیا جاتا ہے کیونکہ بجلی کے طیارے AC کے لیے زمین کی طرح برتاؤ کرتے ہیں۔

Gerber مینوفیکچرنگ کے لیے فائل جنریشن۔

ملٹی لیئر پی ڈبلیو بی

تہوں کو زمین پر وقف کرنے کا آپشن۔

سگنل کے لیے ریفرنس طیارے بناتے ہیں۔

EMI کنٹرول۔

آسان رکاوٹ کنٹرول۔

سپلائی وولٹیجز کے لیے تہوں کو وقف کرنے کا آپشن۔

کم ESL/ESR بجلی کی تقسیم

سگنل کے لیے روٹنگ کے مزید وسائل۔

مواد کے انتخاب میں برقی خیالات

ڈائی الیکٹرک کنسٹنٹ (اجازت نامہ)

زیادہ مستحکم ، بہتر

نچلی اقدار اعلی پرت گنتی کے لیے زیادہ موزوں ہوسکتی ہیں۔

اعلی اقدار کچھ RF ڈھانچے کے لیے زیادہ موزوں ہوسکتی ہیں۔

نقصان ٹینجنٹ

کم ، بہتر۔

زیادہ تعدد پر زیادہ مسئلہ بن جاتا ہے۔

نمی جذب

کم ، بہتر۔

ڈائی الیکٹرک مستقل اور نقصان کی ٹینجینٹ کو متاثر کر سکتا ہے۔

وولٹیج کی خرابی

اعلی ، بہتر

عام طور پر کوئی مسئلہ نہیں ، سوائے ہائی وولٹیج ایپلی کیشنز کے۔

استحکام

اعلی ، بہتر

عام طور پر کوئی مسئلہ نہیں ، سوائے کم رساو ایپلی کیشنز کے۔